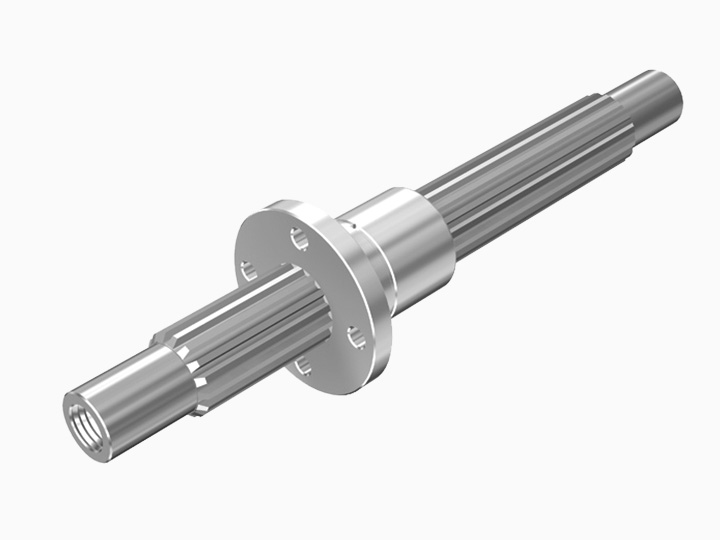

在当前机械制造与自动化设备的运行中,滚珠丝杠扮演着更为关键的角色。它是将回转运动转化成直线运动,或者将直线运动转化为回转运动的理想的产品。而THK作为滚珠丝杠领域的知名品牌,其滚珠丝杠的预紧方式更是值得深入研究。预紧对于滚珠丝杠来说意义非凡,它能够有效消除滚珠丝杠的轴向间隙,提高滚珠丝杠的轴向刚度、定位精度以及重复定位精度等重要性能指标。THK滚珠丝杠的预紧方式主要有以下几种:

双螺母垫片式预紧

在众多的滚珠丝杠预紧方式中,双螺母垫片式预紧是一种经典且被广泛应用的方式。从机械制造的历史发展来看,这种方式的出现是基于对简单、可靠且具有良好刚性的预紧需求。在早期的机械加工设备中,对于滚珠丝杠的预紧要求虽然不像现在这么高,但也需要一种能够在保证基本性能的与此同时易于操作的方式。双螺母垫片式预紧就应运而生了。

这种预紧方式的原理是在双螺母之间加垫片。在实际的生产过程中,厂家会根据用户的不同要求提前调整预紧力。这一过程涉及到精密的测量和计算。厂家起初要确定用户设备对于滚珠丝杠的负载要求、运动精度要求等多方面的因素。例如,如果是应用在一些对定位精度要求不是更高的普通机床设备上,预紧力的调整可能会相对宽松一些;而如果是应用在高精度的数控加工中心,预紧力的调整就需要更加龑。

在使用时,这种预紧方式的装卸非常方便。这一便利性在设备的维护和更换零部件时体现得尤为明显。想象一下,在一个大型的生产车间里,一台设备的滚珠丝杠需要进行维护或者更换。如果采用的是双螺母垫片式预紧的滚珠丝杠,维修人员只需要简单的工具就可以轻松地将其拆卸下来,进行必要的检查、维修或者更换操作。而且,由于垫片是预先调整好的,重新安装时也不需要进行复杂的预紧力调整过程,大大节省了时间和人力成本。这种方式在一些传统的机械制造行业,如普通车床、铣床等设备中应用广泛,因为这些设备对滚珠丝杠的预紧要求相对稳定,并且对成本和操作的便捷性比较敏感。

双螺母螺纹式预紧

双螺母螺纹式预紧是一种具有只特操作特点的预紧方式。在机械工程领域,设备精度要求的不断提高,对于滚珠丝杠预紧力的龑调整需求也日益增长。双螺母螺纹式预紧方式就是为了满足这种龑调整的需求而发展起来的。

这种预紧方式利用一个螺母上的外螺纹,通过圆螺母调整两个螺母的相对轴向位置实现预紧。这看似简单的操作背后,实际上需要操作者具备一定的操作技巧。起初,操作者需要对螺纹的螺距、螺母的轴向移动与预紧力之间的关系有深入的理解。例如,不同螺距的螺纹在相同的旋转角度下,螺母的轴向移动距离是不同的,这直接影响到预紧力的大小。在实际操作中,操作者需要使用专门的工具,如扭矩扳手等,来龑控制圆螺母的旋转角度。

以一个高精度的自动化装配设备为例,该设备的滚珠丝杠需要龑的预紧力来保证各个零部件的准确装配。如果预紧力过大,可能会导致滚珠丝杠的摩擦力增大,影响设备的运行效率,甚至会缩短滚珠丝杠的使用寿命;如果预紧力过小,则无法满足设备的精度要求,导致装配误差增大。在这种情况下,双螺母螺纹式预紧方式就可以发挥其优势。操作者可以根据设备的具体要求,通过龑调整圆螺母的旋转角度,实现龑的预紧力调整,从而确保设备的正常运行。然而,这种方式也有一定的局限性。由于其操作的复杂性,对于操作人员的技能要求较高,如果操作人员操作不当,很容易导致预紧力调整不准确,进而影响设备的性能。结果,在一些对操作人员技能水平要求较高的企业或者高精度设备的维护中,才会更多地采用这种预紧方式。

双螺母齿差式预紧

双螺母齿差式预紧是一种在精度要求较高的机械装置中应用的预紧方式。在当前高端制造业中,如航空航天、精密仪器制造等领域,对于设备的精度要求达到了更高的水平。在这些领域的设备中,滚珠丝杠的预紧精度直接影响到整个设备的性能和产品质量。双螺母齿差式预紧方式就是为了满足这种高要求而设计的。

这种预紧方式的结构较为复杂。在两个螺母的法兰上切出一个齿数差为1的齿轮,分别与两端相应的内齿圈啮合,用螺钉固定在螺母座上。这一结构的设计需要精密的加工工艺。在制造过程中,对于齿轮的齿数、齿形精度以及与内齿圈的啮合精度都有严格的要求。例如,齿轮的齿数差必须龑为1,任何微小的偏差都可能导致预紧力调整的不准确。而且,齿轮和内齿圈的齿形精度需要达到很高的标准,以保证啮合的平稳性和可靠性。

通过转动其中一个螺母,改变两个螺母的相互位置,以调整间隙并施加预紧力。在实际操作中,这一过程需要借助专门的工具和龑的测量设备。例如,在航空发动机的制造过程中,其中一些关键部件的加工设备使用了这种预紧方式的滚珠丝杠。操作人员需要使用高精度的角度测量仪来龑控制螺母的转动角度,从而实现龑的预紧力调整。这种方法可以实现较高的预紧精度,能够满足航空航天等高端制造业对设备精度的苛刻要求。但是,由于其结构复杂,制造和维护成本相对较高,而且对操作人员的专业知识和操作技能要求也很高,所以在一些对成本比较敏感或者操作人员技能水平有限的企业中,应用相对较少。

单螺母变导程自预紧

单螺母变导程自预紧是一种结构简单但对加工精度要求较高的预紧方式。在一些对设备结构紧凑性有要求的机械装置中,单螺母的设计具有很大的优势。它可以减少滚珠丝杠的整体体积和重量,从而满足一些特殊设备的空间和重量限制要求。

螺母的内螺纹滚道在中间的圆圈上产生导程突变量,使得左右两端的滚珠在装配后可以通过轴向错位预紧。这种预紧方式的原理看似简单,但在实际的加工制造过程中却面临着诸多挑战。由于导程突变量的存在,对于内螺纹滚道的加工精度要求更高。在加工过程中,需要使用高精度的数控机床,并且要经过多次测量和修正才能保证导程突变量的准确性。例如,在一些小型精密医疗器械的制造中,由于设备的空间有限,采用了单螺母变导程自预紧的滚珠丝杠。为了确保滚珠丝杠能够在有限的空间内正常工作并且满足精度要求,生产厂家需要在加工内螺纹滚道时,将加工精度控制在更小的误差范围内。

这种预紧方式虽然结构简单,但由于对加工精度的高要求,其制造成本也相对较高。而且,如果在使用过程中出现磨损或者故障,维修和调整的难度也较大。因为其预紧力是通过内螺纹滚道的特殊结构实现的,一旦内螺纹滚道出现问题,很难进行现场修复,往往需要更换整个螺母。所以,这种预紧方式在一些对成本和维修便利性要求较高的设备中应用相对较少,更多地应用在对结构紧凑性和精度有特殊要求的高端小型设备中。

在机械制造和设备运行的复杂体系中,THK滚珠丝杠的各种预紧方式各有优缺点,这使得在选择预紧方式时需要综合考虑多方面的因素。从应用需求的角度来看,不同的行业和设备对于滚珠丝杠的预紧方式有着截然不同的要求。

一般来说,预紧的精度越高,负荷能力也越大。这一规律在实际应用中有着重要的意义。例如,在重型机械制造行业,如大型数控机床、起重机等设备,由于需要承受较大的负载,并且对设备的定位精度也有一定的要求,往往会选择预紧精度较高的双螺母齿差式预紧或双螺母螺纹式预紧方式。虽然这两种方式的成本相对较高,但能够满足设备在高负载下的精度要求。

而在一些普通的机械加工设备中,如小型车床、钻床等,由于负载相对较小,对精度的要求也不是特别高,双螺母垫片式预紧方式就成为了一个性价比很高的选择。它既能够满足设备的基本运行要求,又具有装卸方便、成本低的优点。

在实际应用中,还应根据设备的精度要求和使用环境来选择合适的预紧方式。例如,在高温、高湿度或者高粉尘的恶劣环境下,预紧方式的稳定性和可靠性就成为了重要的考虑因素。一些结构复杂的预紧方式,如双螺母齿差式预紧,可能在这种恶劣环境下更容易出现故障,而结构相对简单的双螺母垫片式预紧或单螺母变导程自预紧方式可能会表现得更加稳定。除此以外,设备的使用寿命、维护成本、操作人员的技能水平等因素也会对预紧方式的选择产生影响。结果,在选择THK滚珠丝杠的预紧方式时,需要面面俱到综合地考虑各种因素,以确保设备的更佳性能和经济效益。