一、预拉伸技术

(一)原理

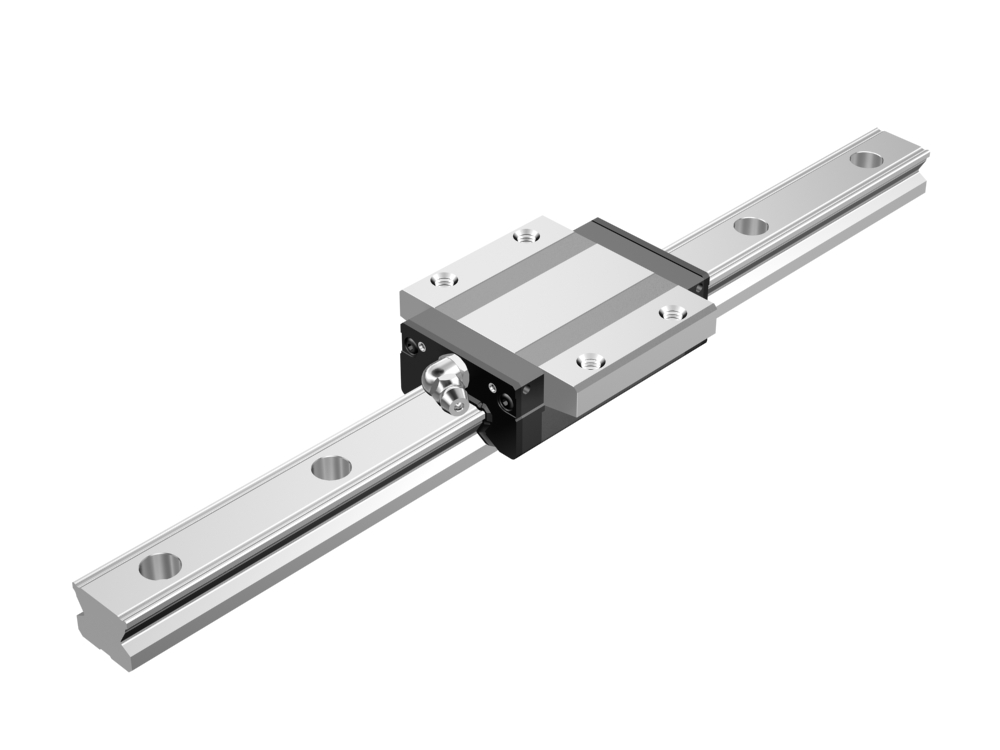

在当前机械制造领域,滚珠丝杠是一种更为关键的传动部件,广泛应用于各类精密机床、自动化设备等。它的工作原理是通过滚珠在丝杠和螺母之间的滚动来实现好效率的轴向传动。然而,在滚珠丝杠工作过程中,由于滚珠与丝杠、螺母之间存在摩擦,不可避免地会产生热量。这种热量的产生会引发热膨胀现象,而热膨胀对于滚珠丝杠的传动和定位精度有着严重的影响。具体来说,热膨胀会导致丝杠的导程加大,就好比一根原本龑测量好长度的尺子,在受热后变长了,那么按照这把“变长的尺子”来进行传动和定位,必然会出现偏差。

预拉伸技术就是为了解决这个问题而被广泛采用的一种补偿方法。其核心原理在于,预先给滚珠丝杠施加一个略大于其在工作过程中可能产生的热膨胀量的拉伸量。当滚珠丝杠在工作中发热产生热膨胀时,这个热膨胀量就会抵消掉一部分预先施加的拉伸量。这样一来,丝杠内部的拉应力会相应地下降,但是其长度却能够保持不变,从而有效地恢复公称行程值,达到补偿热膨胀的目的。这就像是在建造一座桥梁时,预先考虑到将来可能出现的沉降,提前将桥墩做高一点,当沉降发生时,桥墩的高度正好能够保持桥梁的水平度一样。

(二)预拉伸力的确定

在确定预拉伸力的大小时,需要综合考虑多个因素。起初,预紧力的大小可按更大轴向载荷的1/3计算。这里的更大轴向载荷是一个非常关键的概念,它是指机器在承受更大负荷时滚珠丝杠副的传动力。这个传动力是由多个部分组成的,其中包括切削力在滚珠丝杠轴向的分力,这是在进行切削加工时,刀具对工件施加的切削力在滚珠丝杠轴向方向上的分量。与此同时,还包括导轨摩擦力,而这个导轨摩擦力的产生是比较复杂的。它是由工作台、工件、夹具三者总的重量以及切削力在垂直导轨方向的分量共同引起的。当更大轴向载荷无法准确计算时,还有一种替代的计算方法,那就是可取额定动载荷的1/20 - 1/10。额定动载荷是滚珠丝杠在设计时规定的一个重要参数,它反映了滚珠丝杠在正常工作条件下能够承受的动态载荷能力。

例如,在一台精密加工中心上,当进行复杂的曲面加工时,切削力的大小和方向会不断变化,这就使得滚珠丝杠所承受的轴向载荷也处于动态变化之中。此时,准确计算更大轴向载荷就变得尤为困难。在这种情况下,就可以采用额定动载荷的一定比例来确定预拉伸力。但是这种方法相对来说不够龑,因为它没有充分考虑到具体工作情况下的各种实际因素,所以在实际应用中,还是应该尽可能地准确计算更大轴向载荷,以确保预拉伸力的确定更加合理。

(三)预拉伸的作用及影响

1. 作用

预拉伸技术在滚珠丝杠的应用中有着多方面的重要作用。起初,通过预拉伸可以有效地消除轴向间隙。在滚珠丝杠的结构中,由于制造和装配等原因,可能会存在一定的轴向间隙,这就好比两个相互配合的零件之间存在着微小的空隙。这种轴向间隙会导致在传动过程中出现空行程,影响传动的准确性和稳定性。而预拉伸能够将这些间隙消除,使得滚珠丝杠在传动过程中更加紧凑和龑。

然后,预拉伸可以增加滚珠丝杠副的刚性。在机械结构中,刚性是一个非常重要的指标,它直接关系到结构的稳定性和抗变形能力。滚珠丝杠在工作过程中,会受到各种力的作用,如切削力、惯性力等。如果刚性不足,就容易发生弹性变形,从而影响传动精度。预拉伸就像是给滚珠丝杠加上了一道“加固箍”,使其能够更好地抵抗这些外力的作用,减少弹性变形的发生。

除此以外,预拉伸还能够减少滚珠体、丝杠及螺母间的弹性变形。在滚珠丝杠的工作过程中,滚珠、丝杠和螺母之间会相互作用,由于力的传递和摩擦等因素,它们之间可能会产生弹性变形。这种弹性变形会导致传动精度的下降,而预拉伸能够通过调整它们之间的应力状态,有效地减少这种弹性变形,从而达到更高的精度要求。

预拉伸还对滚珠丝杠的旋转精度有着积更的影响。在一些对旋转精度要求更高的设备中,如精密磨床、光学加工设备等,滚珠丝杠的旋转精度直接决定了加工的精度。预拉伸能够使滚珠丝杠在旋转过程中更加稳定,减少由于各种因素引起的旋转偏差,从而提高旋转精度。

与此同时,预拉伸还能够抑制滚珠丝杠的振动和异常噪音发出。在滚珠丝杠工作时,如果存在轴向间隙或者刚性不足等问题,就容易引发振动,而振动又会进一步导致异常噪音的产生。预拉伸通过消除轴向间隙和增加刚性等作用,能够有效地抑制振动的产生,从而减少异常噪音,为设备的稳定运行创造良好的条件。

除此以外,预拉伸还能够防止流动体(滚珠)的滑动。在滚珠丝杠的正常工作状态下,滚珠应该在丝杠和螺母之间进行纯滚动,这样才能保证好效率的传动效率和精度。如果出现滑动现象,不仅会降低传动效率,还会加剧磨损,影响滚珠丝杠的使用寿命。预拉伸能够确保滚珠在合适的应力状态下工作,从而有效地防止滑动现象的发生。

更后,预拉伸还能够决定滚动体(滚珠)的位置。在滚珠丝杠的结构中,滚珠的位置对于传动的平稳性和精度有着重要的影响。预拉伸能够通过调整丝杠和螺母之间的应力分布,使得滚珠处于更佳的工作位置,从而保证滚珠丝杠的正常运行。

2. 影响

然而,预拉伸技术也并非是完全无缺的,预拉伸力大小会对其他方面产生影响。其中一个重要的影响就是对轴承寿命的影响。当预拉伸力变大时,会使轴承的受力状态发生变化,轴承所承受的负荷会增加。在这种情况下,轴承在工作过程中的磨损会加剧,从而导致轴承的寿命缩短。这就好比一个人长期背负过重的东西,身体会更快地疲劳和受损一样。

除此以外,预拉伸力大小还会影响机床结构变形。当预拉伸力增大时,会对机床的整体结构产生额外的拉力。机床是一个复杂的机械结构,各个部件之间相互关联、相互影响。这种额外的拉力可能会导致机床结构的某些部分发生变形,例如床身、导轨等部件。一旦机床结构发生变形,就会影响到滚珠丝杠的安装精度和工作状态,进而影响到滚珠丝杠的热变形情况。因为滚珠丝杠的热变形是与它的安装状态和周围结构的约束条件密切相关的。当机床结构变形后,滚珠丝杠的热变形规律也会发生改变,这就会降低滚珠丝杠的定位精度,更终影响机床的加工精度。

与此同时,预拉伸力变大还会使轴承发热量增加。这是因为预拉伸力的增加会导致轴承内部的摩擦增大,摩擦是产生热量的主要原因之一。轴承发热量的增加,润滑油的粘度会降低。润滑油在轴承中起着非常重要的作用,它能够减少摩擦、降低磨损、带走热量等。当润滑油粘度降低时,其功效就会受到影响,无法有效地发挥其减少摩擦和带走热量的作用。这就形成了一个恶性循环,进一步加剧了轴承的发热情况,也会对滚珠丝杠的热变形产生更大的影响,从而进一步降低滚珠丝杠的定位精度,更终严重影响机床的加工精度。

二、恒温油循环冷却技术

(一)原理

在当前机械加工领域,对于滚珠丝杠的精度要求越来越高。滚珠丝杠在工作时,由于内部的摩擦以及外部负载等因素的影响,会产生热量。这种热量的产生会导致滚珠丝杠的温度升高,而滚珠丝杠的温度升高又会引发一系列的问题,其中更主要的就是热膨胀。热膨胀会使滚珠丝杠的导程加大,这对于需要高精度定位的设备来说是非常不利的。

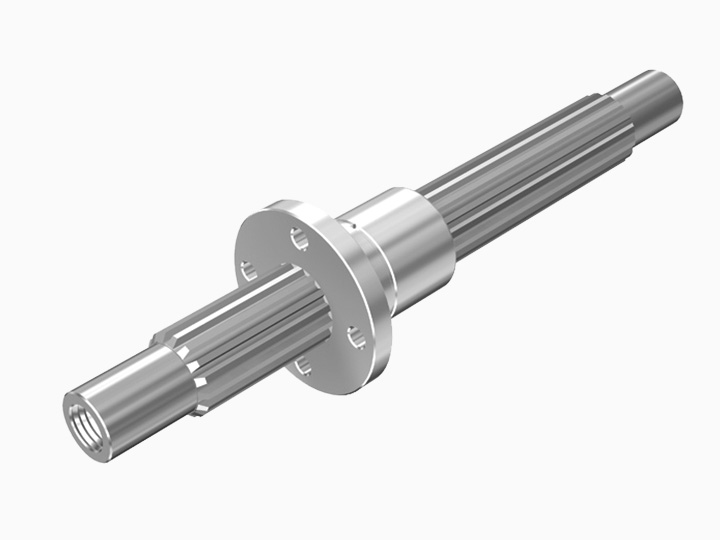

在滚珠丝杠的结构中,支承法兰是一个关键的部位。恒温油循环冷却技术就是通过在支承法兰处通入恒温油来实现对滚珠丝杠的冷却。恒温油具有稳定的温度,当它在支承法兰处循环流动时,能够有效地吸收滚珠丝杠产生的热量,从而使滚珠丝杠在一个相对恒温的状态下工作。

这种技术的原理基于热传递的基本原理。热量总是从高温物体向低温物体传递,恒温油的温度低于滚珠丝杠在工作时的温度,所以滚珠丝杠的热量会传递给恒温油。通过不断地循环恒温油,就能够持续地将滚珠丝杠产生的热量带走,保持滚珠丝杠的温度相对稳定。这样一来,就可以有效地减少热膨胀带来的精度影响,使得滚珠丝杠能够在高精度的要求下稳定地工作。

例如,在一些高精度的数控机床中,滚珠丝杠的精度直接决定了加工零件的精度。如果滚珠丝杠因为热膨胀而导致导程发生变化,那么加工出来的零件尺寸就会出现偏差。而采用恒温油循环冷却技术后,就能够有效地避免这种情况的发生,提高加工的精度和质量。

三、空心强冷技术

(一)原理

在高速滚珠丝杠的应用场景中,由于其运行速度快,滚珠与丝杠、螺母之间的摩擦更为剧烈,结果在运行时会因摩擦产生大量的高温。这种高温会对滚珠丝杠产生严重的影响,其中更主要的就是会造成螺杆热变形。螺杆是滚珠丝杠的关键部件,它的热变形会直接影响到滚珠丝杠的加工精度。

空心强冷技术是一种专门针对这种情况的有效应用方案。其原理是将恒温切削液通入空心丝杠的孔中,对滚珠丝杠进行强制冷却。空心丝杠的结构设计为这种冷却方式提供了便利条件,切削液可以在丝杠的内部孔道中流动,与丝杠的内壁进行充分的热交换。

由于恒温切削液具有稳定的温度,当它在空心丝杠的孔中流动时,能够快速地吸收丝杠产生的热量,从而保持滚珠副温度的稳定。滚珠副是由滚珠、丝杠和螺母组成的一个整体,其温度的稳定对于滚珠丝杠的正常工作和精度保持非常重要。通过空心强冷技术,能够有效地减少热膨胀对精度的影响,使得高速滚珠丝杠在高转速下仍然能够保持高精度的工作状态。

例如,在一些高速加工中心中,高速滚珠丝杠需要在更高的转速下运行,以满足快速加工的需求。如果没有有效的冷却措施,滚珠丝杠很容易因为过热而产生热变形,导致加工精度下降。而采用空心强冷技术后,就能够有效地解决这个问题,提高加工中心的加工精度和效率。