一、材料方面

(一)选择耐高温材料

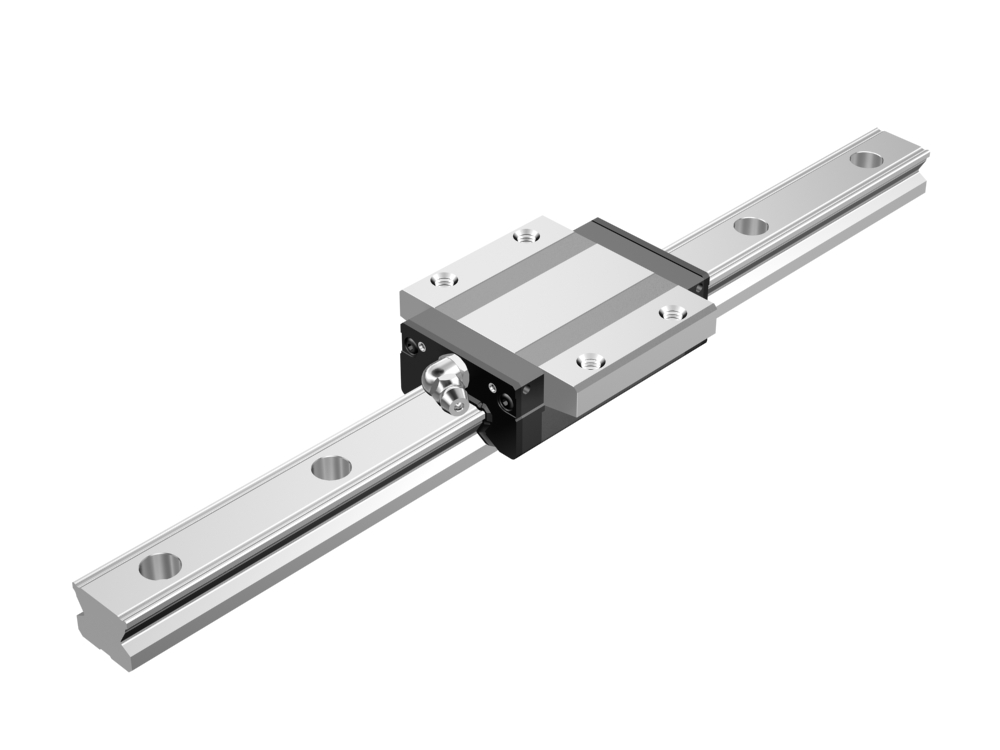

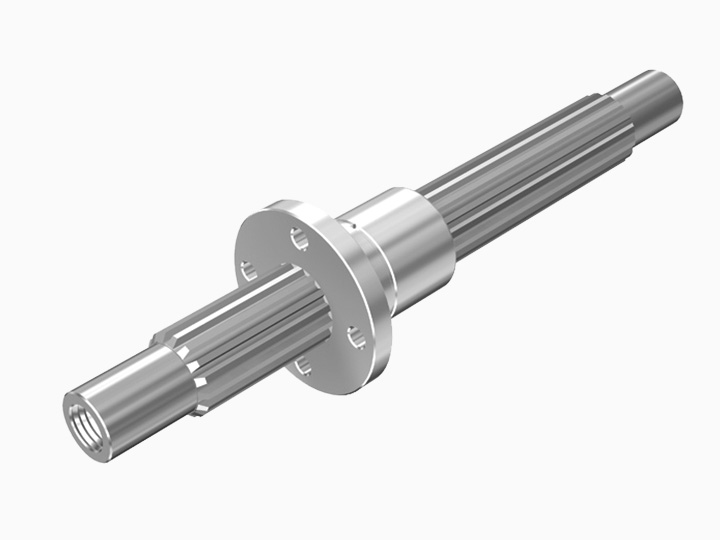

在当前工业的众多领域中,滚珠丝杠扮演着更为重要的角色。无论是在自动化生产线上的精密设备,还是在航空航天领域的高端仪器中,滚珠丝杠都是不可或缺的传动部件。然而,在一些特殊的工作环境下,例如高温环境,滚珠丝杠面临着严峻的考验。

高温环境对滚珠丝杠的影响是多方面的。从材料的角度来看,普通材料在高温下其内部的微观结构会发生变化。以常见的金属材料为例,温度的升高,金属原子的热运动加剧,这会导致材料的晶格结构发生畸变。这种畸变会削弱材料的强度、硬度和韧性等机械性能。在滚珠丝杠的工作过程中,这些性能的下降会带来一系列的问题。例如,强度的降低可能使滚珠丝杠在承受负载时发生变形,影响其传动精度;硬度的下降会导致滚珠与丝杠之间的磨损加剧,缩短滚珠丝杠的使用寿命;韧性的减弱则可能使滚珠丝杠在受到冲击或振动时更容易发生断裂,从而引发整个设备的故障。

在这种背景下,选择耐高温材料来制作滚珠丝杠就显得尤为重要。不锈钢是一种常见的耐高温材料选择。不锈钢具有良好的抗氧化性,在高温环境下能够形成一层致密的氧化膜,阻止氧气进一步与内部金属反应,从而保护材料的基体。与此同时,不锈钢中的合金元素,如铬、镍等,能够提高材料的高温强度和稳定性。高温合金也是一种理想的选择。高温合金是为了满足高温环境下的使用需求而专门研发的一类合金材料。它们大多数情况下含有多种合金元素,这些元素之间相互作用,形成复杂的微观结构。例如,镍基高温合金中,镍元素提供了良好的基体稳定性,而铬、钼、钨等元素则有助于提高材料的高温强度、抗蠕变性能和抗氧化性能。这些耐高温材料在高温下能保持较好的强度、硬度和韧性等机械性能,从而有效地减少因高温导致的材料疲劳、变形等问题,确保滚珠丝杠在高温环境下的稳定运行。

二、润滑剂方面

(一)采用耐高温润滑剂

在滚珠丝杠的正常运行过程中,润滑剂起着非常重要的作用。它不仅仅是减少滚珠与丝杠之间的摩擦,还对整个系统的稳定性、寿命和效率有着深远的影响。

在常规的工作环境下,普通润滑剂能够满足滚珠丝杠的基本需求。然而,当滚珠丝杠处于高温环境时,情况就变得复杂起来。高温会对润滑剂产生更大的影响。普通的润滑剂,如一些常见的矿物油基润滑剂,其分子结构在高温下会变得不稳定。温度的升高,润滑剂分子的热运动加剧,分子间的作用力被削弱。这会导致润滑剂的蒸发速度加快,在滚珠丝杠的工作过程中,润滑剂不断地被消耗。与此同时,高温还可能引发润滑剂的分解反应。润滑剂中的一些化学成分在高温下会发生化学反应,分解成其他物质。这些分解产物可能会对滚珠丝杠产生不良影响,例如形成积碳,堵塞滚珠丝杠的间隙,影响滚珠的正常滚动。

一旦润滑剂出现蒸发或分解的情况,滚珠丝杠就会面临润滑不足的问题。润滑不足会使滚珠与丝杠之间的摩擦系数急剧增大。在滚珠丝杠的工作过程中,滚珠在丝杠上滚动时,摩擦力的增加会导致额外的能量损耗,使滚珠丝杠的工作效率降低。而且,摩擦力的增大还会产生更多的热量,进一步加剧温度的升高,形成恶性循环。更为严重的是,润滑不足可能会造成滚珠与丝杠之间的卡滞现象。当滚珠无法顺畅地在丝杠上滚动时,会产生局部的应力集中,这不仅会对滚珠和丝杠的表面造成严重的磨损,甚至可能导致滚珠丝杠的损坏,使整个设备无龑常运行。

结果,为了确保滚珠丝杠在高温下的正常运行,应选择具有较高耐温性能的特殊润滑剂。高温润滑脂是一种常见的选择。高温润滑脂是在基础油中加入了增稠剂和各种添加剂制成的。其基础油大多数情况下选用具有较高沸点和热稳定性的合成油,如聚α - 烯烃(PAO)或酯类油。这些合成油在高温下具有较低的蒸发率和较好的抗氧化性能。增稠剂的作用是使润滑脂具有一定的稠度,能够附着在滚珠丝杠的表面,防止在工作过程中流失。与此同时,高温润滑脂中还添加了各种添加剂,如抗磨剂、抗氧化剂、更压剂等。抗磨剂能够在滚珠与丝杠的接触表面形成一层保护膜,减少磨损;抗氧化剂可以防止润滑脂在高温下被氧化;更压剂则提高了润滑脂在高负荷下的承载能力。

除了高温润滑脂,液体润滑剂也是一种可行的选择。液体润滑剂具有良好的流动性,能够迅速填充滚珠丝杠的间隙,提供有效的润滑。一些高性能的液体润滑剂,如全氟聚醚(PFPE),具有更高的耐温性能,能够在很宽的温度范围内保持稳定的润滑性能。它们的化学结构稳定,不易被高温分解,而且具有低挥发性、低摩擦系数和良好的化学兼容性等优点,非常适合用于高温环境下的滚珠丝杠润滑。

三、密封和散热方面

(一)优化密封设计

在高温环境中,滚珠丝杠的密封设计是一个不容忽视的关键环节。滚珠丝杠大多数情况下工作在各种复杂的环境中,周围可能存在大量的灰尘、水分以及其他杂质。这些外界物质一旦进入滚珠丝杠内部,将会对其正常运行产生严重的影响。

从灰尘的角度来看,灰尘颗粒非常细小,它们可能会滚珠丝杠的运转而进入到滚珠与丝杠的接触区域。在这个区域,灰尘颗粒会起到研磨剂的作用,加剧滚珠与丝杠之间的磨损。由于滚珠丝杠的精度要求非常高,即使是微小的磨损也可能导致传动精度的下降。例如,在数控机床中,滚珠丝杠的传动精度直接影响到加工零件的尺寸精度和表面质量。如果因为灰尘进入导致滚珠丝杠的磨损,加工出来的零件可能会出现尺寸偏差、表面粗糙度增加等问题,从而影响产品的质量。

水分也是一个重要的影响因素。当水分进入滚珠丝杠内部时,它可能会与润滑剂发生反应。对于一些普通的润滑剂,水分的混入会导致润滑剂的乳化现象。乳化后的润滑剂其润滑性能会大大降低,无法有效地减少滚珠与丝杠之间的摩擦。而且,水分还可能引起滚珠丝杠的腐蚀问题。滚珠丝杠大多数情况下是由金属材料制成的,在有水分存在的情况下,金属表面容易发生电化学腐蚀。腐蚀会破坏滚珠丝杠的表面结构,降低其强度和硬度,进一步影响其使用寿命和工作性能。

除此以外,其他杂质,如金属碎屑、化学污染物等,也可能进入滚珠丝杠内部。这些杂质同样会增加摩擦和磨损,干扰滚珠丝杠的正常运转。

结果,良好的密封设计对于滚珠丝杠在高温环境下的正常运行非常重要。密封的主要目的是有效防止外界灰尘、水分等物质进入滚珠丝杠内部。在密封设计中,需要考虑多个因素。起初是密封材料的选择。密封材料应具有良好的耐高温性能、耐磨损性能和化学稳定性。例如,氟橡胶是一种常用的密封材料,它具有优异的耐高温、耐化学腐蚀和耐磨损性能,能够在高温环境下有效地阻止外界物质的进入。然后是密封结构的设计。密封结构应能够紧密贴合滚珠丝杠的表面,避免出现缝隙。常见的密封结构有唇形密封、迷宫密封等。唇形密封通过密封唇与滚珠丝杠表面的紧密接触来实现密封,其密封效果较好,但对密封唇的材料和安装要求较高;迷宫密封则是利用一系列的曲折通道来阻止外界物质的进入,这种密封结构具有较好的耐磨损性能和自清洁能力。通过优化密封设计,可以减少因杂质进入而增加的摩擦和磨损,与此同时也有助于保持滚珠丝杠内部的润滑状态,确保滚珠丝杠在高温环境下的稳定运行。

(二)加强散热设计

在滚珠丝杠的工作过程中,热量的产生是不可避免的。尤其是在高温环境下,热量的积累会对滚珠丝杠产生严重的影响。滚珠丝杠在运转时,滚珠与丝杠之间的摩擦会产生热量,与此同时,由于滚珠丝杠可能会承受较大的负载,负载作用下的变形和应力也会产生一定的热量。如果这些热量不能及时散发出去,滚珠丝杠的温度就会不断升高。

温度升高会带来一系列的问题。起初是热膨胀的影响。滚珠丝杠的各个部件,如丝杠、滚珠、螺母等,在温度升高时都会发生热膨胀。由于不同部件的材料热膨胀系数可能不同,这种不均匀的热膨胀会导致滚珠丝杠内部的配合间隙发生变化。例如,当丝杠的热膨胀系数大于滚珠的热膨胀系数时,温度的升高,丝杠的直径会增大得更快,这可能会使滚珠与丝杠之间的间隙变小,增加摩擦和磨损。而且,热膨胀还可能导致滚珠丝杠的变形,影响其传动精度。在一些对精度要求更高的设备中,如精密测量仪器,即使是微小的变形也可能导致测量结果的严重偏差。

除此以外,温度过高还会影响滚珠丝杠的材料性能。如前面所述,高温会使材料的强度、硬度和韧性等性能下降,从而缩短滚珠丝杠的使用寿命。

为了保持温度的稳定和降低热膨胀对滚珠丝杠的影响,滚珠丝杠需要有良好的散热设计。一种常见的散热方式是增加散热片。散热片是一种具有较大表面积的金属片,它通过增加与空气的接触面积来提高散热效率。当滚珠丝杠产生热量时,热量会传导到散热片上,然后通过散热片与空气的热交换将热量散发到周围环境中。在散热片的设计中,需要考虑散热片的材质、形状和尺寸等因素。散热片的材质应具有良好的热导率,如铝、铜等金属材料是常用的选择。散热片的形状和尺寸也会影响散热效果,例如,采用鳍片式的散热片结构可以增加散热面积,提高散热效率。

除了增加散热片,优化滚珠丝杠的结构也可以提高散热效率。例如,可以在滚珠丝杠的螺母上设计散热通道,使热量能够更快地散发出去。或者通过改进滚珠丝杠的内部结构,减少热量的产生。例如,优化滚珠与丝杠之间的接触方式,降低摩擦系数,从而减少摩擦产生的热量。通过这些散热设计措施,可以有效地防止温度过高对滚珠丝杠造成损害,确保其在高温环境下的正常运行。

四、使用和维护方面

(一)控制工作参数

在滚珠丝杠的使用过程中,工作参数的合理控制对于避免高温损害具有重要意义。滚珠丝杠的工作参数众多,其中预压力是一个关键的参数。

预压力是指在滚珠丝杠安装时,对滚珠与丝杠、螺母之间施加的一种预紧力。这种预紧力的存在是为了消除滚珠丝杠在工作过程中的间隙,提高传动精度和刚性。然而,预压力的大小需要谨慎控制。过高的预压力会带来一系列的问题。

当预压力过高时,会显著增加螺纹的摩擦扭矩。在滚珠丝杠的工作过程中,滚珠在螺纹滚道上滚动,预压力会使滚珠与滚道之间的接触压力增大。根据摩擦力的计算公式,摩擦力与接触压力成正比,结果,接触压力的增大必然导致摩擦力的增加。这种增加的摩擦力会在滚珠丝杠工作时产生更多的热量,从而导致温升。而且,过高的预压力还可能会使滚珠丝杠的各个部件承受过大的应力。在长期的工作过程中,这种过大的应力会导致部件的疲劳损伤,缩短滚珠丝杠的使用寿命。

不同的应用场景对滚珠丝杠的预压力要求不同。例如,在数控机床中,滚珠丝杠的预压可选择为其动负荷的5% - 7%为宜。这是因为数控机床对传动精度和稳定性要求更高。在这个预压力范围内,既能有效地消除滚珠丝杠的间隙,保证加工精度,又能避免因预压力过高而产生过多的热量和过大的应力。通过合理控制预压力等工作参数,可以获得更佳寿命和较低的温升效果,确保滚珠丝杠在高温环境下的正常运行。

(二)定期检查维护

定期对滚珠丝杠进行检查维护是确保其在高温环境下正常运行的重要措施。滚珠丝杠在长期的工作过程中,由于受到各种因素的影响,如摩擦、负载、高温等,不可避免地会出现一些问题。

在高温环境下,滚珠丝杠的磨损速度可能会加快。高温会使材料的性能下降,与此同时也会影响润滑剂的性能,这些因素都会导致滚珠与丝杠之间的磨损加剧。磨损可能会出现在滚珠的表面、丝杠的螺纹滚道以及螺母的内部。滚珠表面的磨损会使其直径变小,影响与丝杠的配合精度;丝杠螺纹滚道的磨损会改变滚道的形状,增加摩擦系数;螺母内部的磨损则可能导致滚珠的运动不顺畅。

除了磨损,高温环境下滚珠丝杠还可能出现变形的情况。如前面所述,温度升高会引起热膨胀,不同部件的不均匀热膨胀可能导致滚珠丝杠的变形。变形可能表现为丝杠的弯曲、螺母的扭曲等。这些变形会严重影响滚珠丝杠的传动精度,使设备无龑常工作。

结果,定期对滚珠丝杠进行检查是非常必要的。在检查过程中,需要查看是否有磨损、变形等异常情况。检查的方法有多种,例如,可以使用光学测量仪器来检测滚珠丝杠的尺寸精度,查看是否有磨损或变形导致的尺寸偏差;也可以通过观察滚珠丝杠的运行状态,如是否有异常的振动、噪声等,来判断是否存在问题。

一旦发现问题,应及时进行修复或更换部件。如果是滚珠或丝杠表面的轻微磨损,可以通过研磨、抛光等方法进行修复,恢复其表面精度。如果磨损或变形较为严重,则需要更换相应的部件,如滚珠、丝杠或螺母等。通过定期检查维护,可以及时发现滚珠丝杠在高温环境下存在的问题,并采取有效的措施进行解决,确保滚珠丝杠在高温环境下的正常运行。