一、基本概念

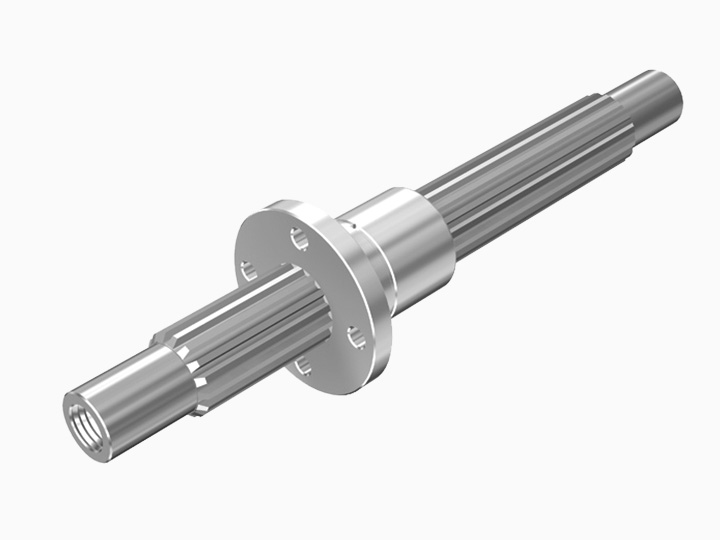

在机械工程领域,滚珠丝杠是一种更为关键的传动部件,广泛应用于各种需要龑直线运动的设备中,如数控机床、自动化生产线、机器人等。滚珠丝杠的性能直接影响着这些设备的工作精度、效率和使用寿命。其中,动额定负荷是衡量滚珠丝杠性能的一个重要指标。

滚珠丝杠的动额定负荷是指一批相同的滚珠丝杠以相同的条件回转一定次数(例如10⁶次),这是一个经过大量实验和工程实践得出的标准测试次数。在这样的测试条件下,其中90%不因为滚动疲劳而产生剥皮现象时所承受的轴方向负荷即为动额定负荷。滚动疲劳是滚珠丝杠在长期工作过程中,由于滚珠与丝杠、螺母之间的反复滚动摩擦,导致材料表面逐渐产生疲劳损伤的现象。这种剥皮现象一旦发生,会严重影响滚珠丝杠的传动精度和承载能力,进而影响整个设备的正常运行。

对于THK滚珠丝杠来说,它在直线运动系统中扮演着不可或缺的角色。基本动额定载荷(C)用于直线运动系统在承受负荷运行时计算使用寿命。当使用钢球的直线运动系统额定寿命(L)为L = 50km时,在这一方向和大小都不变的负荷条件被称为基本动额定载荷。这一概念的确定是基于对滚珠丝杠在理想工作状态下的理论分析和大量实际应用数据的。在实际工程应用中,工程师们需要根据这个基本动额定载荷来评估THK滚珠丝杠是否能够满足特定设备的工作要求,从而合理地选择滚珠丝杠的型号和规格。

二、计算时需考虑的因素

工作条件相关

在实际的工业生产环境中,滚珠丝杠的工作条件是复杂多样的,这就要求在计算动额定负荷时必须充分考虑各种相关因素。

转速与工作时间

滚珠丝杠在不同的设备中,其转速情况往往是复杂多变的。需要明确滚珠丝杠在不同转速n₁、n₂、n₃···nₙ下工作,这些不同的转速可能是由于设备在不同的工作阶段、不同的工作模式或者不同的负载情况下产生的。例如,在数控机床的加工过程中,当进行粗加工时,由于切削量较大,需要较低的转速来保证加工精度和刀具寿命;而在精加工阶段,为了提高加工效率和表面光洁度,可能会采用较高的转速。

与此同时,各转速工作时间占总时间的百分比t₁%、t₂%、t₃%···tₙ%也是一个重要的考量因素。这涉及到设备的工作循环和任务分配。在一些自动化生产线上,不同的工序可能对滚珠丝杠的转速要求不同,而且每个工序的持续时间也不一样。当负荷与转速靠近正比变化时,若各样转速使用时机均等,可根据相关公式计算当量转速nₘ。这一计算过程是为了将复杂的转速情况简化为一个等效的转速值,以便于后续的动额定负荷计算。

除此以外,预期工作时间Lₙ(小时)也是必须要知道的。不同机械种类预期工作时间不同,这是由不同机械的使用特点和工作要求所决定的。例如一般机械为5000 - 10000小时,这类机械大多数情况下是一些简单的工业设备,工作强度相对较低,对设备的使用寿命要求也不是特别高。而一般机床为10000 - 20000小时,机床作为一种高精度的加工设备,需要在较长的时间内保持稳定的工作性能,以满足生产加工的需求。对于一些特殊的高端设备,如航空航天领域的精密加工设备,其预期工作时间可能会更长,对滚珠丝杠的可靠性和耐久性要求也更高。

负荷情况

滚珠丝杠在工作过程中所承受的载荷也是一个复杂的因素。要确定滚珠丝杠在各转速下所受载荷F₁、F₂、F₃···Fₙ,这些载荷的大小和变化规律与设备的工作任务密切相关。例如,在起重机的起升机构中,当吊起较轻的货物时,滚珠丝杠所受的载荷较小;而当吊起较重的货物时,载荷就会显著增大。

根据这些载荷计算当量载荷Fₘ是动额定负荷计算中的重要步骤。这一计算能够将不同工况下的载荷情况综合起来,得到一个等效的载荷值。还需考虑负荷性质,例如无冲击(很平稳)、稍微冲击、伴有冲击或振动等不同情况。在一些精密测量设备中,滚珠丝杠的工作环境非常平稳,负荷几乎没有冲击,此时对应的负荷性质系数fₓ = 1。但是在一些冲压设备或者矿山机械中,由于工作过程中存在较大的冲击力,有冲击时fₓ会相应增大。这种冲击和振动会加速滚珠丝杠的疲劳损伤,结果在计算动额定负荷时必须对负荷性质进行准确的评估。

滚珠丝杠自身参数相关

除了工作条件外,滚珠丝杠自身的参数也对动额定负荷的计算有着重要影响。

精度系数

依据初定的精度等级确定精度系数fₐ。不同的精度等级对应不同的fₐ值。滚珠丝杠的精度等级反映了其在传动过程中的精度水平,包括导程误差、轴向间隙等指标。在一些高精度的加工设备中,如光学镜片加工机床,需要使用高精度等级的滚珠丝杠,此时对应的精度系数fₐ会根据具体的精度等级而确定。高精度的滚珠丝杠能够保证设备在加工过程中实现龑的直线运动,从而提高加工精度。而在一些对精度要求相对较低的设备中,如普通的物料搬运设备,可以使用较低精度等级的滚珠丝杠,其精度系数fₐ也会相应不同。

可靠性系数

一般情况可靠性系数f꜀ = 1,但在重要场合,如果要求一组相同的滚珠丝杠副在相同条件下使用寿命超出希望寿命的90%以上时,根据具体要求选择合适的f꜀值。在一些关键的工业生产环节,如核电厂的控制设备、大型化工生产装置中的关键传动部件等,对滚珠丝杠的可靠性要求更高。一旦滚珠丝杠出现故障,可能会引发严重的安全事故或者生产中断。结果,在这些场合下,需要根据实际的可靠性要求,选择合适的可靠性系数f꜀,以确保滚珠丝杠在整个使用寿命周期内能够稳定可靠地工作。

三、计算步骤示例

1. 计算当量转速nₘ和当量载荷Fₘ(当负荷与转速靠近正比变化且转速使用时机均等时)

在实际的工程计算中,当满足负荷与转速靠近正比变化且转速使用时机均等这一条件时,我们可以通过特定的公式来计算当量转速nₘ和当量载荷Fₘ。

假设我们正在为一台新型的自动化加工设备设计滚珠丝杠传动系统。已知更大转速nₘₐₓ、更小转速nₘᵢₙ、更大载荷Fₘₐₓ(切削时)、更小载荷Fₘᵢₙ(空载时)。更大转速nₘₐₓ和更小转速nₘᵢₙ的确定是基于设备在不同工作阶段的需求。例如,在设备的高速加工阶段,需要滚珠丝杠以较高的转速运转,这个转速就是更大转速nₘₐₓ;而在设备的启动、停止或者空载运行阶段,转速较低,这个更低转速就是nₘᵢₙ。

更大载荷Fₘₐₓ(切削时)是在设备进行切削加工时滚珠丝杠所承受的更大负荷。在切削过程中,刀具与工件之间的切削力会传递到滚珠丝杠上,这个力的大小取决于切削参数(如切削深度、进给量、切削速度等)以及工件的材料特性。更小载荷Fₘᵢₙ(空载时)则是在设备空载运行时滚珠丝杠所承受的负荷,这个负荷相对较小,主要是克服滚珠丝杠自身的摩擦力以及一些微小的附加阻力。

根据这些已知条件,我们可以按照相关公式准确地计算当量转速nₘ和当量载荷Fₘ。这两个计算结果将为后续的动额定负荷计算提供重要的基础数据。

2. 按不同方式计算预期额定动载荷

按预期工作时间Lₙ(小时)计算

在计算预期额定动载荷时,按预期工作时间Lₙ(小时)计算是一种常见的方法。我们需要根据前面确定的系数(如精度系数fₐ、可靠性系数f꜀、负荷性质系数fₓ等)以及滚珠丝杠的工作情况(如当量载荷Fₘ、当量转速nₘ等)进行计算。

以一台预期工作时间为15000小时的机床为例。起初,根据机床的加工精度要求确定了精度系数fₐ,由于这是一台中等精度的机床,fₐ的值根据相应的精度等级确定。可靠性系数f꜀根据机床在生产线上的重要性确定,因为这台机床的故障会对整个生产线的生产效率产生较大影响,所以选择了一个略大于1的f꜀值。负荷性质系数fₓ则是根据机床在切削过程中的负荷特性确定的,由于切削过程中存在一定的冲击力,fₓ的值相应增大。

然后,结合已经计算得到的当量载荷Fₘ和当量转速nₘ,代入相关公式进行计算。这个计算过程需要考虑到滚珠丝杠在整个预期工作时间内的工作情况,包括不同工作阶段的载荷、转速变化等因素。通过这样的计算,可以得到一个基于预期工作时间的预期额定动载荷值,这个值能够反映出滚珠丝杠在满足预期工作时间要求下的承载能力。

按预期运行距离Lₛ(千米)计算

按预期运行距离Lₛ(千米)计算预期额定动载荷也是一种重要的方法。一般取Lₛ = 250km,这一数值是根据大量的工程实践和滚珠丝杠的使用寿命特性确定的。

同样以一台自动化设备为例,在计算过程中,我们需要结合相关系数和工作情况进行计算。假设这台设备的滚珠丝杠在工作过程中,其精度系数fₐ、可靠性系数f꜀、负荷性质系数fₓ等系数已经根据设备的工作要求确定。与此同时,我们也已经得到了当量载荷Fₘ和当量转速nₘ等工作情况数据。

将这些数据代入到按预期运行距离计算的相关公式中。这个计算过程考虑了滚珠丝杠在运行一定距离过程中的磨损、疲劳等因素。通过计算得到的预期额定动载荷值能够反映出滚珠丝杠在预期运行距离内的承载能力。这种计算方法在一些对设备运行距离有明确要求的场合,如物流输送设备、长行程的自动化生产线等非常有用。

有预加负荷的滚珠丝杠副按更大轴向负荷Fₘₐₓ计算

对于有预加负荷的滚珠丝杠副,按更大轴向负荷Fₘₐₓ计算预期额定动载荷是一种特殊的计算方法。Cₐₘ = fₑFₘₐₓ(N),其中fₑ为预加负荷系数,根据预加负荷种类(轻预载、中预载、重预载)确定其值。

例如,在一些高精度的定位设备中,为了提高滚珠丝杠的定位精度和刚度,会采用预加负荷的方式。如果采用轻预载方式,根据预加负荷的具体参数确定fₑ的值,然后结合更大轴向负荷Fₘₐₓ计算出Cₐₘ。

更后从这三种计算结果中,取较大值为滚珠丝杠副的Cₐₘ。这是因为在实际应用中,我们需要确保滚珠丝杠能够在更恶劣的工作条件下正常工作,取较大值能够保证滚珠丝杠的动额定负荷满足设备的工作要求,从而提高设备的可靠性和使用寿命。