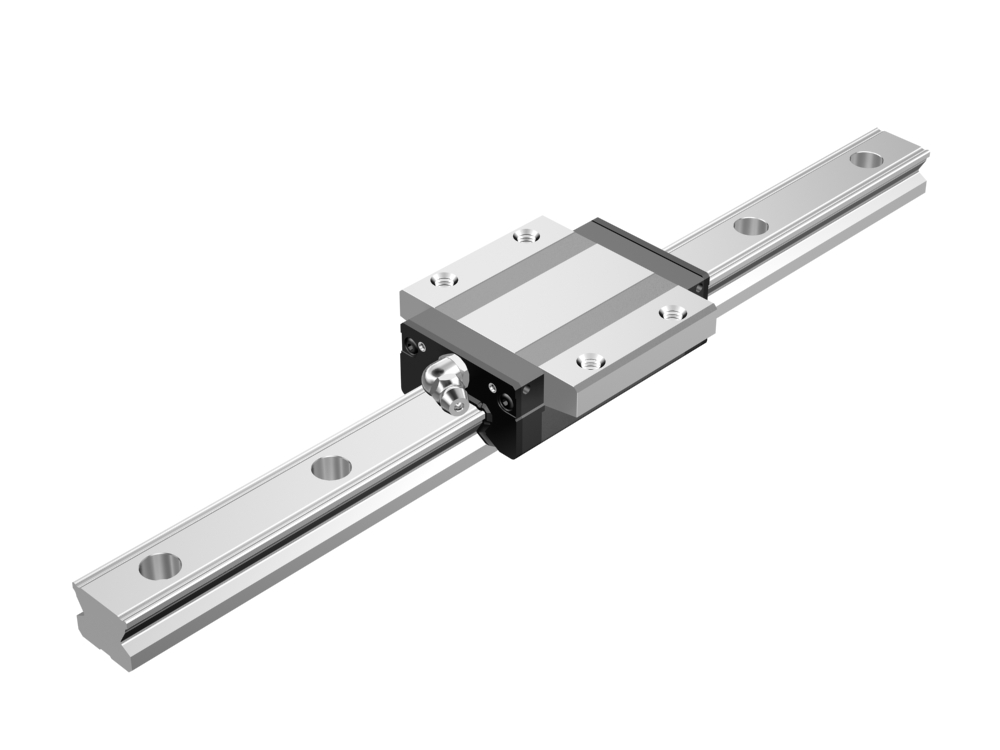

在机械制造领域,热处理工艺对于各种零部件的性能提升起着非常重要的作用。THK滚珠花键作为一种在精密机械传动系统中广泛应用的部件,其性能的优劣直接影响到整个机械装置的运行精度、稳定性和使用寿命。然而,目前的搜索结果却未直接提及THK滚珠花键的热处理工艺,这无疑给我们深入了解该部件的制造和优化带来了一定的困难。不过,我们可以另辟蹊径,通过参考滚珠花键相关的热处理知识以及THK滚珠花键的材料等方面的信息来进行推测性的理解。

从更广泛的工业制造背景来看,热处理工艺是一种通过对金属材料进行加热、保温和冷却等操作,以改变其组织结构和性能的技术。在当前制造业中,几乎所有的金属零部件都需要经过适当的热处理才能满足各种复杂的工程需求。对于滚珠花键这类在传动系统中承担着龑导向和力传递功能的部件,热处理工艺更是不可或缺的环节。它不仅能够提高花键的硬度、强度和耐磨性,还能改善其韧性和抗疲劳性能,从而确保在长期的工作过程中能够稳定可靠地运行。

除此以外,当前工业对精密机械的需求不断提高,对于THK滚珠花键这种高精度的部件,其热处理工艺的要求也变得更加严格和复杂。由于缺乏直接的资料,我们只能从相关的知识领域进行挖掘,这也反映出在工程技术研究中,当面临信息缺失时,通过类比和推理来获取知识的重要性。这种推测性的理解虽然不能完全等同于确切的工艺,但却能够为进一步的研究和探索提供有价值的方向。

一、滚珠花键常见材料与热处理关系

材料选择影响热处理

在机械工程中,材料的选择是设计和制造任何零部件的首要步骤,而对于滚珠花键来说,材料的选择与热处理之间存在着紧密的内在联系。

一般来说,花键轴常用的材料有45钢、40Cr等。这些材料之所以被广泛应用,是因为它们具有一系列适合制造花键轴的特性。例如,45钢是一种中碳钢,具有良好的综合机械性能,价格相对较为低廉,在许多对成本较为敏感的工业应用中是龑材料。40Cr则是一种合金结构钢,在45钢的基础上加入了铬元素,这使得它的淬透性得到了显著提高,能够在热处理后获得更好的强度和韧性。

对于这些材料的热处理方式,中频淬火是一种常见的方法。中频淬火是一种表面淬火技术,它利用中频感应电流在工件表面产生的热量来实现快速加热,然后通过喷水或其他冷却介质进行快速冷却,从而在工件表面形成一层硬度较高的马氏体组织,而心部仍然保持较好的韧性。这种处理方式能够有效地提高花键轴的表面硬度,以满足花键轴在传动过程中对耐磨性的要求。

以45钢、40Cr制成的花键轴为例,整体淬火是一种确保金相组织和淬火深度较好的方法。在整体淬火过程中,整个工件被均匀加热到合适的淬火温度,然后进行冷却。这个过程需要龑控制加热速度、淬火温度和冷却速度等参数,以防止出现淬火不均匀等问题。如果淬火不均匀,可能会导致花键轴的不同部位具有不同的硬度和组织结构,从而影响其在使用过程中的性能。例如,硬度不均匀可能会使花键在受力时局部磨损加剧,降低其使用寿命;而组织结构不均匀可能会导致应力集中,增加花键轴发生断裂的风险。

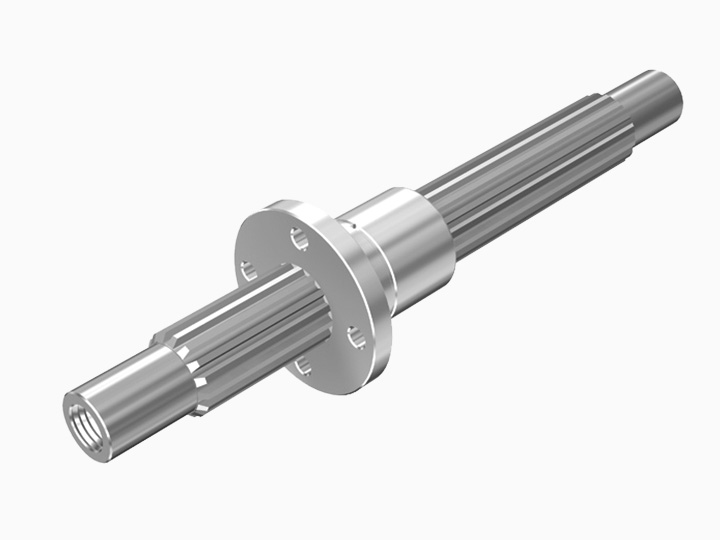

THK滚珠花键作为一种高端精密的部件,其材料选择会对热处理工艺产生重要影响。与普通花键轴不同,THK滚珠花键可能会采用高强度合金钢或不锈钢等材料。高强度合金钢具有更高的强度和硬度,能够承受更大的载荷,适用于对承载能力要求较高的应用场合。不锈钢则具有良好的耐腐蚀性,在一些特殊的工作环境中,如潮湿、腐蚀性介质存在的情况下,能够保证滚珠花键的性能稳定。

如果采用高强度合金钢制造THK滚珠花键,为了提高其硬度、耐磨性等性能,可能会进行淬火、回火等热处理操作。淬火能够使合金钢中的奥氏体组织转变为马氏体组织,从而显著提高硬度。然而,淬火后的合金钢往往存在较大的内应力,并且马氏体组织比较脆,容易发生断裂。结果,需要进行回火处理来消除内应力,调整组织,提高韧性。回火过程中,将淬火后的工件加热到一定温度并保温一段时间,然后缓慢冷却。通过不同的回火温度和回火时间,可以获得不同性能的组织,以满足THK滚珠花键在不同工作条件下的需求。

从材料科学的角度来看,材料的化学成分、晶体结构以及杂质含量等因素都会影响热处理的效果。对于高强度合金钢,其合金元素的种类和含量决定了它的相变温度、淬透性和回火稳定性等热处理特性。例如,合金元素铬、钼、钨等能够提高钢的淬透性,使淬火后的硬度更加均匀;而镍元素则有助于提高钢的韧性。结果,在设计THK滚珠花键的热处理工艺时,必须充分考虑材料的这些特性,以实现更佳的热处理效果。

二、从类似产品推测THK滚珠花键热处理

渐开线花键滚刀热处理示例

在机械制造领域,虽然不同的产品有着各自只特的功能和结构要求,但在热处理方面,由于其基本原理是基于金属材料的相变规律,所以一些类似产品的热处理工艺可以为我们推测其他产品的热处理提供有价值的参考。

以M2钢制的渐开线花键滚刀为例,其热处理工艺是一个经过精心设计和严格控制的过程。

起初是预热阶段。渐开线花键滚刀在进行正式加热之前,需要进行600℃、860℃两次盐浴预热,并且预热时间为加热时间的两倍。盐浴预热是一种常用的预热方法,它具有加热均匀、速度快的优点。在600℃的预热过程中,主要目的是消除工件在加工过程中产生的内应力,使工件内部的组织结构更加均匀。而860℃的预热则是为了进一步提高工件的温度,为后续的高温加热做好准备。预热时间设置为加热时间的两倍,这是因为预热过程需要足够的时间来确保工件内部温度的均匀性,避免在后续的高温加热过程中由于温度梯度过大而产生热应力,从而导致工件变形或开裂。

接下来是加热阶段。渐开线花键滚刀的加热温度在1225 - 1235℃,这个温度范围是根据M2钢的相变特性确定的。在这个温度下,M2钢的奥氏体晶粒能够得到充分的长大,从而为后续的淬火处理提供合适的组织状态。与此同时,炉前金相晶粒度控制在9.5 - 10级也是非常关键的。金相晶粒度反映了金属材料内部晶粒的大小,合适的晶粒度对于保证滚刀的性能非常重要。如果晶粒度过大,会导致滚刀的硬度不均匀,耐磨性下降;而晶粒度过小,则会使滚刀的韧性降低,容易发生断裂。结果,在加热过程中,通过龑控制加热温度和时间,以及采用合适的炉前金相检测方法,来确保晶粒度在规定的范围内。

冷却阶段是渐开线花键滚刀热处理工艺中的一个关键环节。根据模数不同采用不同冷却方式,这是因为模数不同的滚刀在尺寸和结构上存在差异,对冷却速度的要求也不同。对于模数m < 5mm的滚刀采用580 - 620℃分级淬火。分级淬火是一种将工件在高于马氏体转变温度的盐浴中进行短时间停留,然后再进行冷却的方法。这种方法能够有效地减小淬火应力,避免工件产生过大的变形。而对于模数m≥5mm的滚刀,高温加热出炉后,先在空气中预冷4 - 6s,然后分级等温,即580 - 620℃分级后立即转入260 - 280℃的硝盐中等温45 - 60min。这种复杂的冷却方式是为了适应大模数滚刀的尺寸和结构特点,通过预冷和分级等温处理,能够更好地控制冷却速度,减少热应力和组织应力,从而保证滚刀的尺寸精度和性能。

回火阶段同样不容忽视。渐开线花键滚刀采用540 - 550℃×1h×3 - 4次回火(等温的需回火4次)。回火的主要目的是消除淬火过程中产生的内应力,提高滚刀的韧性和稳定性。在这个回火温度和时间范围内,能够使淬火后的马氏体组织发生分解,形成回火马氏体、残余奥氏体和碳化物等组织,这些组织的综合作用能够使滚刀的性能得到优化。多次回火能够进一步提高内应力的消除效果,确保滚刀在使用过程中的性能稳定。

更后是喷砂处理。在硬度、金相等项目检查合格后作喷砂防锈处理。喷砂处理不仅能够在滚刀表面形成一层均匀的防锈层,还能够对滚刀表面进行一定程度的清理,去除表面的氧化皮和杂质,提高滚刀的表面质量。

虽然THK滚珠花键与渐开线花键滚刀是不同的产品,但在热处理的目的上有相似之处,如提高硬度、耐磨性等。从微观结构的角度来看,无论是滚珠花键还是花键滚刀,它们在工作过程中都需要承受一定的摩擦力和压力,结果都需要通过热处理来提高表面硬度和耐磨性,以减少磨损,延长使用寿命。在宏观功能方面,它们都在机械传动系统中发挥着重要的作用,对整个系统的精度和稳定性有着重要的影响。所以在热处理的基本流程和原理上可能存在一定的参考性。例如,THK滚珠花键的热处理可能也需要类似的预热、加热、冷却和回火等基本流程,并且在各个流程中对温度、时间和冷却速度等参数的控制也可能遵循相似的原则。当然,由于两者在结构、尺寸和工作条件等方面存在差异,具体的热处理工艺还需要根据THK滚珠花键的实际情况进行调整。

虽然没有确切的关于THK滚珠花键热处理工艺的资料,但可以从相关材料和类似产品的热处理工艺中获取一些启发。这种通过类比和推理的方法在工程技术研究中是非常常见的。它不仅能够帮助我们在缺乏直接资料的情况下对未知的工艺进行初步的探索,还能够为进一步的实验研究和工艺优化提供理论依据。在将来的研究中,我们可以基于这些启发,通过实验和模拟等手段,逐步揭示THK滚珠花键热处理工艺的奥秘,从而为提高THK滚珠花键的性能和质量提供技术支持。