一、原材料准备

1. 材料选择

在当前机械制造领域,滚珠花键螺母的制造是一个非常重要的环节,而原材料的选择则是这个环节的基础。滚珠花键螺母在众多机械装置中承担着关键的传动和连接功能,其工作环境往往较为复杂,需要承受不同程度的压力、摩擦力以及可能的冲击力。结果,它需要具备多种优良的性能,其中较高的硬度、强度和耐磨性是更为关键的。

在众多钢材种类中,轴承钢脱颖而出成为制造滚珠花键螺母的理想材料。轴承钢具有一系列只特的性能优势,其良好的淬透性使得在进行热处理时,钢材能够均匀地改变其内部组织结构,从而在整个截面上获得一致的性能提升。而耐磨性则是滚珠花键螺母在长期使用过程中保持精度和可靠性的重要保障。例如,在一些对精度要求更高的工业设备,如精密机床、航空航天设备中的滚珠花键螺母制造中,高碳铬轴承钢被广泛采用。这种钢材含有较高比例的碳元素以及铬元素,碳元素能够增加钢材的硬度,铬元素则有助于提高钢材的耐磨性和耐腐蚀性。当这种钢材经过适当的热处理后,其内部的晶体结构会发生优化,硬度能够显著提升,达到理想的水平,与此同时耐磨性也会大大增强,从而确保滚珠花键螺母在复杂的工作环境下,依然能够保持稳定的使用寿命和可靠的性能。

2. 原料采购与检验

滚珠花键螺母的质量直接关系到整个机械系统的可靠性和稳定性,结果,原材料的采购环节必须严格把控。从可靠的供应商处获取原材料是确保质量的递一步。在当今全球化的市场环境下,有众多的钢材供应商可供选择,但并非所有供应商都能提供符合滚珠花键螺母制造要求的高质量钢材。

在采购时,对原材料进行面面俱到而严格的检验是必不可少的工序。这一检验过程涵盖多个重要方面,包括检查材料的化学成分、硬度、金相组织等。化学成分的准确性是钢材性能的基础,例如,通过光谱分析这种龑的检测技术来确定钢材的化学成分是否符合要求。光谱分析能够龑地检测出钢材中各种元素的含量,哪怕是微量的元素偏差都可能对钢材的性能产生重大影响。使用硬度计检测材料的硬度是否在规定范围内也是非常重要的。硬度是衡量钢材抵抗局部变形能力的重要指标,对于滚珠花键螺母来说,合适的硬度范围能够保证其在承受压力和摩擦力时不会轻易变形或磨损。除此以外,通过金相显微镜观察金相组织是否正常也是不可或缺的环节。金相组织反映了钢材内部晶体结构的形态和分布,正常的金相组织能够确保钢材具有良好的综合性能,防止有缺陷的原材料进入生产流程,从而避免在后续的制造过程中出现质量问题,影响滚珠花键螺母的更终性能。

二、毛坯制造

1. 锻造

在滚珠花键螺母的毛坯制造过程中,锻造工艺有着只特的地位,尤其适用于一些较大尺寸或者对内部组织要求较高的滚珠花键螺母。当前机械工程对滚珠花键螺母的性能要求越来越高,不仅要满足基本的传动功能,还要在高强度、高可靠性的工作环境下长时间稳定运行。

锻造工艺能够从根本上改善钢材的内部组织,使其更加致密。在锻造过程中,钢材内部的晶粒会发生变形和再结晶,原本粗大且不均匀的晶粒结构会变得更加细小和均匀,这种微观结构的改变能够显著提高材料的综合性能。在实际操作中,要龑控制好锻造温度、锻造比等关键参数,以确保锻造质量。例如,将钢材加热到合适的锻造温度范围是非常重要的,这个温度范围一般在800 - 1200°C之间(根据不同钢材而定)。不同的钢材具有不同的热物理性质,合适的锻造温度能够使钢材处于更佳的塑性状态,便于进行锻造操作。然后通过压力机等设备进行锻造操作,锻造比一般控制在3 - 5之间。锻造比是衡量锻造过程中金属变形程度的指标,合适的锻造比能够使钢材的内部晶粒细化到理想的程度,从而提高其强度和韧性。这就好比是对钢材进行了一次内部的优化升级,使其从微观结构上具备了更好的性能基础,为后续制造出高质量的滚珠花键螺母奠定了坚实的基础。

2. 下料

在滚珠花键螺母的制造流程中,下料操作是另一种获取毛坯的方式,当不采用锻造工艺时,直接进行下料操作。这一操作的准确性直接影响到后续加工的精度和效率。滚珠花键螺母的设计尺寸是下料操作的依据,根据这些龑的设计要求,将采购的钢材切割成合适的长度或大小。

例如,在当前机械制造车间中,常常会使用锯床或者切割设备来完成这一任务。锯床能够提供较为稳定的切割力,适用于切割各种形状和尺寸的钢材。切割设备则具有更高的切割效率,能够满足大规模生产的需求。在切割时,要保证尺寸精度,一般尺寸公差控制在±0.5mm以内,这一精度要求是为了给后续的加工留有余量。如果下料尺寸偏差过大,可能会导致后续加工时材料余量不足,无法达到设计要求的尺寸精度,或者需要额外的加工工序来修正尺寸,从而增加生产成本和生产周期。结果,下料操作虽然看似简单,但却是整个滚珠花键螺母制造过程中不可或缺的一环,它的精度控制直接关系到更终产品的质量和生产效率。

三、初步加工

1. 倒角

在滚珠花键螺母的初步加工阶段,倒角处理是一个重要的工序。在机械制造的实际应用场景中,滚珠花键螺母需要与其他部件进行配合安装,并且在工作过程中可能会与周围的部件发生相对运动或者接触。

对毛坯进行倒角处理,主要目的是去除毛坯边缘的毛刺和锐边。这些毛刺和锐边如果不加以处理,可能会带来诸多问题。例如,在后续的加工过程中,它们可能会划伤加工设备的刀具,影响刀具的使用寿命和加工精度;在与其他部件进行装配时,可能会划伤其他部件的表面,破坏其表面质量,进而影响整个机械系统的装配精度和可靠性;在滚珠花键螺母的使用过程中,还可能会造成应力集中现象,导致局部应力过大,从而降低滚珠花键螺母的使用寿命。倒角的角度和尺寸根据设计要求而定,一般为45°倒角,倒角尺寸在0.5 - 2mm之间。这个角度和尺寸范围是经过大量的工程实践和理论研究确定的,能够在满足去除毛刺和锐边的与此同时,不会对滚珠花键螺母的整体结构和性能产生负面影响,并且能够方便后续的加工操作,确保整个制造过程的顺利进行。

2. 钻孔

滚珠花键螺母的结构设计往往较为复杂,除了基本的外形结构外,还可能包含一些特殊的结构,如需要安装键销或者设置内部油道等。在这种情况下,钻孔操作就成为初步加工中的关键步骤。

根据滚珠花键螺母的结构设计,进行钻孔操作需要高度的龑性。例如,如果滚珠花键螺母需要安装键销,那么钻出的孔的位置精度和尺寸精度就直接关系到键销的安装精度,进而影响到滚珠花键螺母与其他部件的配合精度。如果有内部油道结构,钻孔的精度则会影响到油道的通畅性和密封性。在钻孔时,要保证孔的位置精度和尺寸精度,位置精度一般控制在±0.1mm以内,尺寸精度根据设计要求,公差可控制在±0.05mm以内。为了达到这样的精度要求,当前机械制造企业大多数情况下会使用钻床或者加工中心等龑设备进行钻孔操作。钻床具有较高的钻孔精度和稳定性,适用于单一孔的钻孔操作;加工中心则具有更高的自动化程度和多功能性,能够在一次装夹中完成多个孔的钻孔操作,并且可以通过数控程序龑控制钻孔的位置和尺寸,从而确保钻孔的精度满足滚珠花键螺母的设计要求。

四、热处理

1. 淬火

热处理在滚珠花键螺母的制造过程中起着非常重要的作用,而淬火则是热处理中的关键环节。滚珠花键螺母在实际工作中需要承受较大的压力、摩擦力以及可能的冲击力,为了使其能够在这样的工作条件下保持良好的性能,提高其硬度是必不可少的。

为了提高滚珠花键螺母的硬度,大多数情况下会进行淬火处理。淬火的原理是将初步加工后的滚珠花键螺母加热到临界温度以上,然后迅速冷却。这个过程中,钢材内部的组织结构会发生急剧变化,从而提高其硬度。例如,对于采用高碳铬轴承钢制造的滚珠花键螺母,淬火加热温度一般在820 - 860°C之间。这个温度范围是根据高碳铬轴承钢的相变温度特性确定的,在这个温度区间内,钢材内部的奥氏体组织能够充分均匀化,为后续的快速冷却做好准备。然后在油中或者水中进行冷却,不同的冷却介质会对淬火后的硬度和组织产生影响。油冷的冷却速度相对较慢,能够减少淬火过程中的内应力,适用于形状复杂的滚珠花键螺母;水冷的冷却速度较快,能够获得更高的硬度,但也容易产生较大的内应力。淬火后的硬度可以达到HRC58 - 62左右,这样的硬度水平大大提高了滚珠花键螺母的耐磨性和抗变形能力,使其能够在恶劣的工作环境下有效地抵抗磨损和变形,从而延长其使用寿命,确保其在机械传动系统中的可靠性。

2. 回火

淬火后的滚珠花键螺母虽然硬度得到了显著提高,但与此同时内部也存在较大的内应力。这些内应力如果不加以消除,会对滚珠花键螺母的性能产生严重的负面影响,如导致零件变形、开裂等,从而影响其使用寿命和可靠性。

结果,淬火后的滚珠花键螺母需要进行回火处理来消除内应力,稳定组织和提高韧性。回火温度一般在150 - 250°C之间,这个温度范围是经过大量的实验和工程实践确定的。在这个温度区间内,能够有效地消除淬火过程中产生的内应力,与此同时又不会对已经提高的硬度产生过大的影响。回火时间根据工件的尺寸和数量而定,一般为1 - 3小时。对于尺寸较大或者数量较多的滚珠花键螺母,需要适当延长回火时间,以确保内应力能够充分消除。经过回火处理后,滚珠花键螺母的硬度会略有降低,但韧性和稳定性得到提高。这种韧性的提高使得滚珠花键螺母在承受外力时能够更好地抵抗断裂,稳定性的提高则能够保证其在长期使用过程中的尺寸精度和性能稳定性,从而更好地满足使用要求。

五、精细加工

1. 车削

车削作为滚珠花键螺母精细加工中的重要工序,对更终产品的尺寸精度和表面粗糙度有着决定性的影响。在当前机械制造的高精度要求下,滚珠花键螺母的各个部位,如外圆、内孔等,都需要达到更高的尺寸精度和良好的表面质量。

通过车床对滚珠花键螺母的外圆、内孔等部位进行加工,以达到设计要求的尺寸精度和表面粗糙度。例如,车削外圆时,尺寸精度可以控制在±0.01mm以内,表面粗糙度Ra值可以达到0.8 - 1.6μm。在车削过程中,要选择合适的刀具、切削参数(如切削速度、进给量和切削深度),以确保加工质量。刀具的选择是车削加工的关键因素之一,不同的刀具材料适用于不同的加工对象。对于硬质合金刀具加工轴承钢这种常见的组合,切削速度可在100 - 200m/min之间。这个切削速度范围是综合考虑了刀具的耐磨性、加工效率和加工质量等因素确定的。如果切削速度过低,会导致加工效率低下,与此同时可能会影响表面质量;如果切削速度过高,则会加速刀具的磨损,降低刀具的使用寿命。进给量在0.1 - 0.3mm/r之间,切削深度在0.5 - 2mm之间。合理的进给量和切削深度能够保证在去除材料的与此同时,不会对工件产生过大的切削力,从而避免工件变形或者表面质量下降,确保车削加工能够达到预期的尺寸精度和表面粗糙度要求。

2. 铣削

铣削工艺在滚珠花键螺母的制造中具有不可替代的作用,尤其是在加工滚珠花键螺母上的一些特殊形状或结构,如键槽、平面等方面。在当前机械设计中,滚珠花键螺母的结构越来越复杂,这些特殊形状和结构的加工精度直接影响到滚珠花键螺母的整体性能。

铣削时,要保证铣削的形状精度和尺寸精度。例如,铣削键槽时,键槽的宽度公差可控制在±0.03mm以内,深度公差控制在±0.05mm以内。这一精度要求是为了确保键槽能够与键销龑配合,从而保证滚珠花键螺母与其他部件的连接可靠性。与此同时,要根据铣削的部位和要求选择合适的铣刀,如立铣刀、盘铣刀等。立铣刀适用于加工侧面垂直的槽和轮廓,盘铣刀则更适合加工较大面积的平面。并且合理设置铣削参数,如铣削速度、进给量等,以获得较好的加工表面质量。铣削速度和进给量的合理选择取决于铣刀的类型、工件材料以及加工要求等因素。如果铣削速度和进给量设置不当,可能会导致铣削表面出现粗糙度不均匀、尺寸超差等问题,从而影响滚珠花键螺母的质量和性能。

3. 磨削

在对滚珠花键螺母的加工精度要求更高的情况下,仅仅依靠车削和铣削往往无法满足要求,此时磨削加工就成为了必不可少的工序。磨削能够进一步提高滚珠花键螺母的尺寸精度和表面粗糙度,使其达到更高的质量标准。

对于要求较高的滚珠花键螺母,在车削、铣削后还需要进行磨削加工。例如,内孔磨削时,尺寸精度可以达到±0.005mm以内,表面粗糙度Ra值可以达到0.2 - 0.4μm。这样的精度和表面质量要求是为了满足一些高精度机械装置对滚珠花键螺母的严格要求,如在精密测量仪器、高端数控机床等设备中的应用。磨削时使用磨床,选择合适的砂轮和磨削参数,如砂轮的粒度、硬度、磨削速度、进给量等。一般砂轮粒度可选择80 - 120目,这个粒度范围的砂轮能够在保证磨削效率的与此同时,获得较好的表面质量。硬度为中软的砂轮能够更好地适应不同的磨削力,避免砂轮磨损过快或者对工件造成过度磨削。磨削速度在30 - 50m/s之间,进给量在0.01 - 0.05mm/r之间。合理的磨削速度和进给量能够确保在磨削过程中,砂轮能够有效地去除材料,与此同时不会对工件造成过大的热损伤或者表面质量下降,从而使滚珠花键螺母的尺寸精度和表面粗糙度达到理想的水平。

六、滚珠安装与装配

1. 滚珠安装

滚珠安装是滚珠花键螺母制造过程中的一个关键环节,它直接关系到滚珠花键螺母的传动性能和使用寿命。在当前机械传动系统中,滚珠花键螺母的滚珠起着传递力和减少摩擦的重要作用,结果,滚珠的质量和安装精度非常重要。

在滚珠花键螺母内部安装滚珠时,起初要对滚珠进行筛选。这一筛选过程需要使用高精度的测量设备,选择尺寸精度高、表面质量好的滚珠。滚珠的直径公差一般控制在±0.002mm以内。只有这样高精度的滚珠才能确保在滚珠花键螺母的滚道内顺畅滚动,并且能够均匀地分担载荷。然后将滚珠按照设计要求的数量和排列方式安装到滚珠花键螺母的滚道内。例如,有些滚珠花键螺母采用循环滚珠的结构,这种结构能够提高滚珠的利用率,减少滚珠之间的摩擦和磨损。在安装滚珠时,需要通过特殊的装置(如循环导管、反向器等)来引导滚珠的循环滚动,并且要确保这些装置的安装正确,滚珠能够顺畅地在滚道内循环滚动。如果滚珠安装不当,可能会导致滚珠卡死、磨损加剧等问题,从而影响滚珠花键螺母的传动效率和使用寿命。

2. 装配其他部件

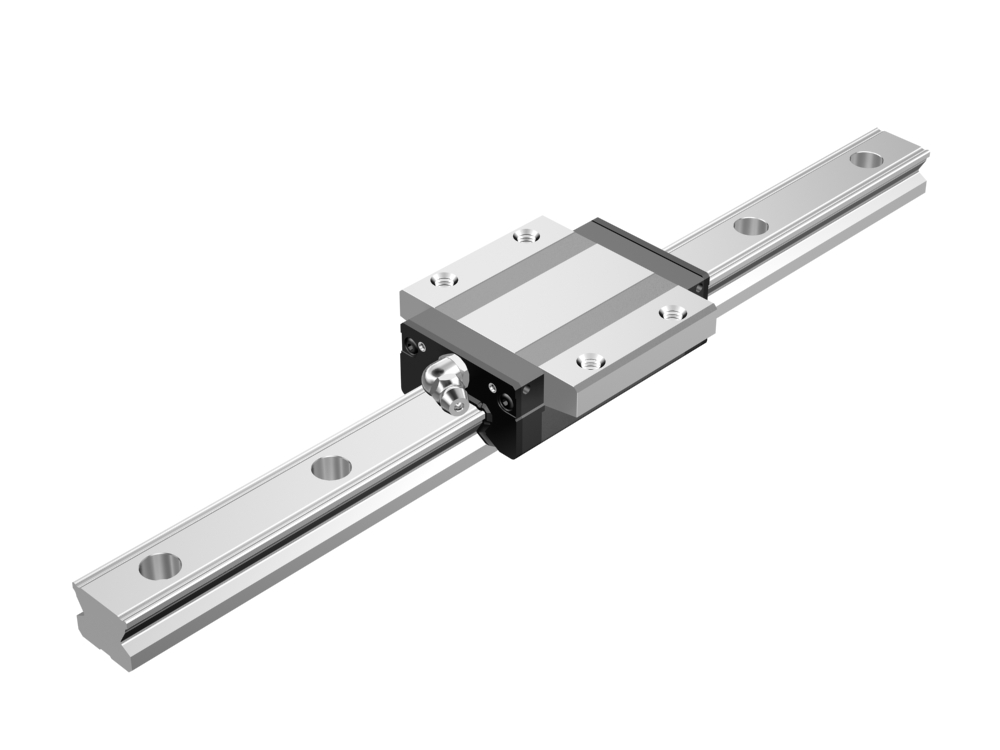

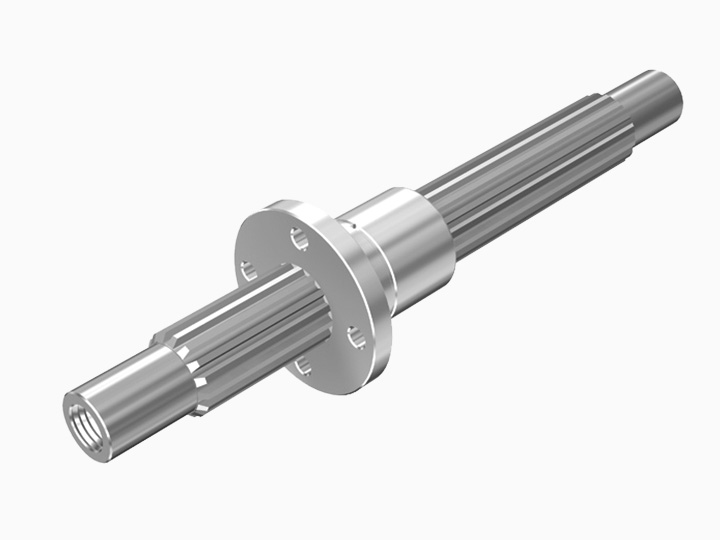

滚珠花键螺母作为机械传动系统中的一个重要部件,需要与其他相关部件进行龑的装配,以确保整个系统的正常运行。其中,与花键轴的配合装配是更为关键的部分。

将滚珠花键螺母与其他相关部件进行装配,如与花键轴进行配合装配。在装配过程中,要保证装配精度,例如,花键轴与滚珠花键螺母的配合间隙要控制在合适的范围内,一般为0.01 - 0.05mm之间。这个配合间隙的大小直接影响到滚珠花键的传动精度和顺畅性。如果配合间隙过小,可能会导致装配困难,并且在工作过程中由于热膨胀等原因产生卡死现象;如果配合间隙过大,则会影响传动精度,导致传动过程中的间隙误差增大,从而影响整个机械系统的工作精度。与此同时,可能还需要安装防尘盖、密封件等部件,以保护滚珠花键螺母内部的滚珠和滚道,防止灰尘、杂质等进入,影响其性能。防尘盖和密封件能够有效地阻挡外界的灰尘、水分和杂质,保持滚珠花键螺母内部的清洁和润滑状态,延长其使用寿命,确保其在长期的工作过程中能够稳定可靠地运行。