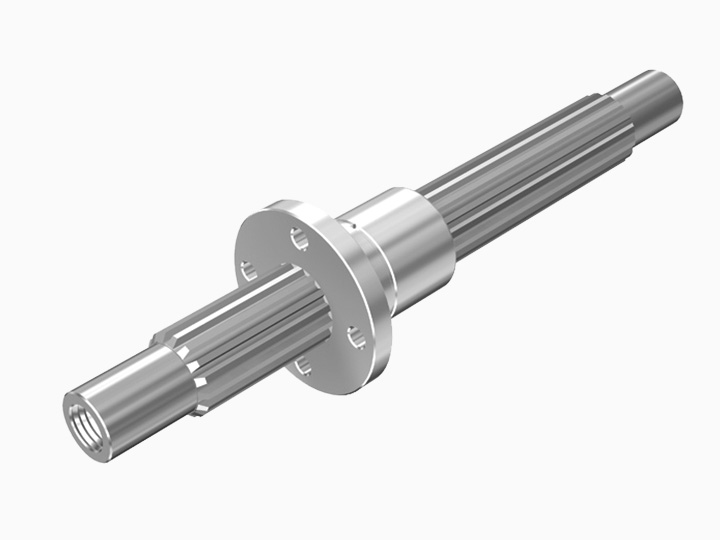

滚珠花键螺母在机械设备中起着关键的传动作用,其装配过程中的问题可能会直接影响设备的精度和性能。在当前工业的复杂机械系统中,滚珠花键螺母就像是一个精密的“关节”,连接着各个部件并确保动力的准确传递。无论是大型的数控机床,还是小型的自动化设备,滚珠花键螺母的正常运作都是非常重要的。

从机械原理的角度来看,滚珠花键螺母通过滚珠在螺纹滚道中的滚动,实现好效率的线性运动转换。这种转换过程要求更高的精度,因为哪怕是微小的偏差,在长时间的设备运行或者高负荷的工作条件下,都可能被放大,从而导致设备出现各种问题。例如,在高速运转的自动化生产线上,如果滚珠花键螺母出现故障,可能会导致整个生产线的停滞,造成巨大的经济损失。

以下是根据搜索结果的滚珠花键螺母装配中的一些常见问题及其解决方法:

螺纹滚道损坏或螺母内有杂质

问题:

在机械设备的运行环境中,螺纹滚道面临着诸多潜在的威胁。由于滚珠花键螺母处于不断的运动状态,与其他部件的摩擦、周围环境中的灰尘颗粒以及可能存在的微小金属屑等,都可能导致螺纹滚道的磨损或者杂质的混入。这种磨损可能是逐渐积累的,一开始可能只是表面的细微划痕,但时间的推移,会逐渐加深,影响滚珠的滚动轨迹。而杂质的存在,就像是在精密的机械结构中埋下了一颗颗“小炸弹”,它们可能会阻碍滚珠的正常滚动,甚至会嵌入到滚道表面,进一步加剧滚道的损坏。一旦螺纹滚道损坏到一定程度,螺母的正常使用就会受到严重影响,导致设备的传动精度下降,甚至可能出现卡顿现象。

解决方法:

当怀疑螺纹滚道有问题时,清洁工作是首要任务。这不是简单的擦拭,而是需要使用专门的清洁工具和清洁液。清洁工具要能够深入到螺纹滚道的细微之处,将隐藏在其中的杂质彻底清除。在清洁之后,要进行细致的检查。检查过程需要借助高精度的测量仪器,例如光学显微镜或者电子显微镜,以确保能够发现哪怕是更微小的损坏。如果螺母本身未损坏,可以使用供应商提供的空心套筒慢慢拧出螺母。这个拧出的过程需要非常小心,要按照规定的扭矩和方向进行操作,避免对螺母和滚道造成进一步的损伤。在拧出螺母后,要仔细检查滚道和球圈的状况,查看滚道表面是否有划痕、磨损的深度以及球圈的完整性等。如果发现滚道有轻微的磨损,可以采用一些修复技术,如微研磨或者表面涂层修复等,以延长螺母的使用寿命。

润滑不良

问题:

润滑在滚珠花键螺母的正常运行中起着不可或缺的作用。在机械运动过程中,滚珠与滚道之间、螺母与其他配合部件之间都存在着摩擦。如果润滑不足,这种摩擦就会加剧。滚珠在缺乏足够润滑的情况下,表面的磨损速度会大大加快,原本光滑的表面会逐渐变得粗糙,这不仅会影响滚珠的尺寸精度,还会导致其在滚道中的滚动阻力增大。时间的推移,滚珠可能会因为过度磨损而卡死在滚道中,使螺母无法顺畅运行。而且,润滑不良还可能引发其他问题,比如在高温环境下,由于缺乏润滑的散热作用,局部温度会急剧升高,这可能会导致部件的热变形,进一步影响设备的精度和性能。

解决方法:

当发现润滑不良时,起初要做的是松开防尘密封圈。这个过程需要小心操作,因为防尘密封圈如果损坏,可能会导致更多的杂质进入螺母内部。在松开密封圈后,选择适合的润滑油或润滑脂是关键。不同的设备工作环境和工作要求,需要不同类型的润滑剂。例如,在高温环境下工作的设备,需要使用具有良好高温稳定性的润滑脂;而在高速运转的设备中,则需要低粘度、高润滑性的润滑油。在注入润滑剂时,要确保润滑剂能够均匀地分布在滚道和滚珠之间。这可以通过专门的注油工具来实现,将润滑剂缓慢而均匀地注入到需要润滑的部位。注入后,要确保在有效行程内来回走动几次。这个操作的目的是让润滑剂充分地填充到各个角落,使滚珠能够在良好的润滑环境下重新开始滚动,与此同时也可以检查螺母在润滑后的运行是否恢复正常。

装配不准确

问题:

在装配滚珠花键螺母时,操作的准确性非常重要。装配过程涉及到多个部件的配合,任何一个环节出现偏差都可能导致严重的问题。例如,螺母与花键的配合需要达到更高的精度要求。如果在装配时,螺母与花键之间存在间隙或者过盈量不合适,就会影响设备的精度。在实际操作中,这种不准确可能是由于操作人员的经验不足、装配工具的精度不够或者装配环境的不理想等因素造成的。除此以外,螺杆端部轴承的安装和同心度也是一个关键因素。如果轴承安装不当,会导致螺杆在旋转过程中出现偏心现象,这不仅会影响滚珠花键螺母的正常工作,还会对整个设备的稳定性产生负面影响。

解决方法:

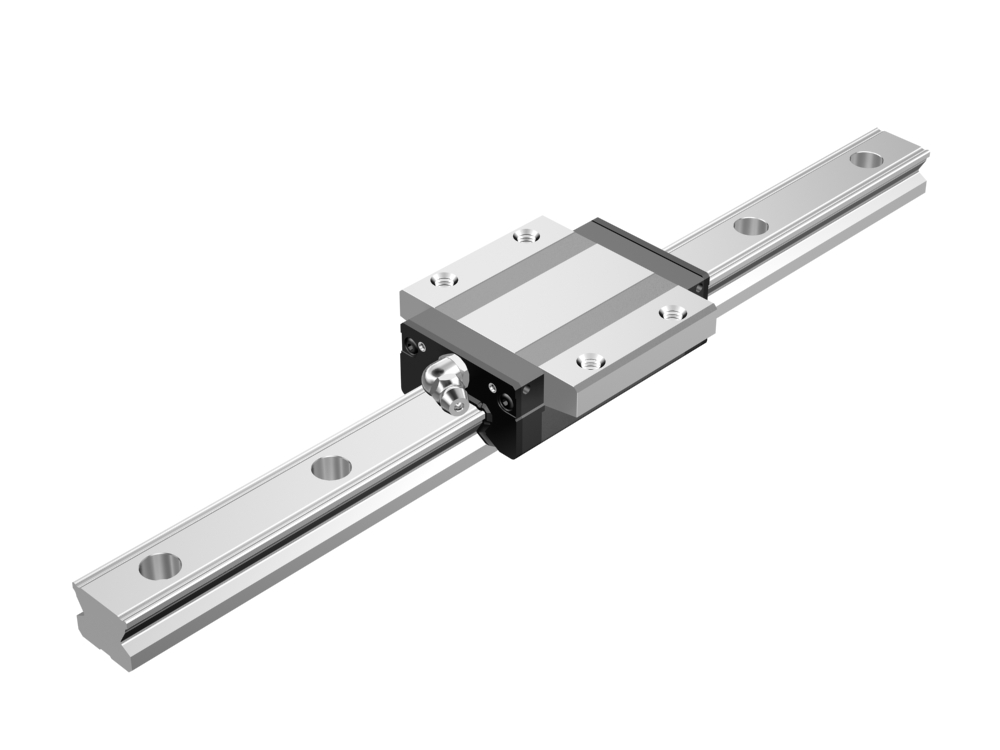

当发现装配不准确时,需要重新检查并确保滚珠花键与导轨的平行度。这一检查过程需要使用高精度的测量工具,如激光平行度测量仪。通过激光束的龑测量,可以准确地检测出花键与导轨之间是否存在平行度偏差。如果存在偏差,需要对部件进行微调,直到平行度达到设计要求。对于螺杆端部轴承的安装和同心度,同样需要进行严格的检查。在安装轴承时,要使用专门的安装工具,确保轴承能够准确地安装在预定的位置上。在安装完成后,要使用同心度测量仪来检测轴承的同心度。如果同心度不符合要求,需要重新调整轴承的安装位置,直到同心度达到标准。与此同时,在整个装配过程中,要确保装配环境的清洁和稳定,避免外界因素对装配精度的影响。

滚珠脱落

问题:

滚珠在滚珠花键螺母中起着关键的滚动和传递力的作用。然而,在使用过程中,滚珠可能会突然脱落,这是一个非常严重的问题。滚珠脱落的原因可能是多方面的。在装配过程中,如果滚珠没有正确地放入螺旋槽内,或者在使用过程中受到过大的冲击力,都可能导致滚珠从其正常的位置脱落。一旦滚珠脱落,螺母的功能就会受到严重影响。因为滚珠的脱落会破坏螺母内部的力传递平衡,导致其他滚珠承受的负荷增大,进而加速其他滚珠和滚道的磨损。与此同时,脱落的滚珠可能会在螺母内部四处滚动,与其他部件发生碰撞,可能会造成其他部件的损坏,进一步影响设备的正常运行。

解决方法:

在安装时使用正确的工具和步骤是防止滚珠脱落的关键。起初,要选择合适的安装工具,这些工具要能够准确地将滚珠放置到螺旋槽内,并且不会对滚珠造成损伤。在放置滚珠时,要按照规定的顺序和数量进行操作,确保每个滚珠都能准确地位于其应在的位置。在装配完成后,要进行严格的检查,检查螺母运行是否顺畅。这一检查可以通过手动转动螺母或者使用低功率的电机带动螺母缓慢转动来实现。在检查过程中,要仔细聆听是否有异常的声音,如滚珠碰撞的声音或者卡顿的声音。如果发现有异常声音,要立即停止检查,并对螺母进行拆解,检查滚珠的位置是否正确,是否有滚珠已经脱落或者即将脱落的迹象。

安装顺序错误

问题:

滚珠花键螺母的装配是一个有着严格顺序要求的过程。每个步骤都有其特定的目的和作用,如果装配时顺序不正确,可能会导致一系列的问题。例如,在没有进行清洁就直接安装挡珠器,可能会将杂质带入到螺母内部,影响滚珠的正常滚动。如果在没有涂油的情况下就放入滚珠,可能会因为缺乏润滑而导致滚珠在初始运动时就产生磨损。而且,安装顺序错误还可能影响到各个部件之间的配合精度。例如,先固定螺母再安装其他部件可能会导致部件之间的应力分布不均匀,从而影响设备的精度和运行的顺畅性。

解决方法:

遵循正确的装配步骤是解决安装顺序错误问题的根本方法。起初是清洁工作,要使用清洁的布或者刷子,将螺母、滚珠、挡珠器等部件表面的灰尘、油污等杂质彻底清除。清洁完成后,要进行涂油操作,选择适合的润滑油均匀地涂抹在需要润滑的部位,如滚道、滚珠等。接下来是安装挡珠器,安装时要确保挡珠器的位置准确,能够有效地防止滚珠脱落。然后是放入滚珠,要按照规定的数量和方式将滚珠放入螺旋槽内。更后是进行更终固定,在固定过程中要注意施加的扭矩要符合设计要求,避免因扭矩过大或过小而影响螺母的性能。

支撑轴承问题

问题:

支撑轴承在滚珠花键螺母的整个传动系统中扮演着重要的角色。它不仅要承受来自螺母的轴向和径向负荷,还要保证系统的稳定性。如果支撑轴承的刚性不足,在设备运行过程中,轴承可能会发生变形,这会导致滚珠花键螺母的轴线发生偏移,从而影响设备的精度。而且,刚性不足的轴承在承受较大负荷时,可能会产生振动,这种振动会传递到整个设备,影响设备的稳定性和使用寿命。除此以外,安装不当也是一个常见的问题。如果轴承安装时没有保证正确的安装位置或者安装方向,可能会导致轴承内部的滚珠受力不均,加速轴承的磨损,进而影响整个系统的稳定性。

解决方法:

确保支撑轴承的安装符合设计要求是非常重要的。在安装之前,要仔细研究设计图纸,明确轴承的安装位置、安装方向以及安装的精度要求。选择合适的支撑轴承类型也是关键。不同的设备工作环境和负荷要求需要不同类型的支撑轴承。例如,对于高负荷的设备,需要选择具有高刚性和大承载能力的轴承;而对于高速运转的设备,则需要选择具有良好高速性能的轴承。在安装时,要注意安装时的刚性和密封性。为了保证刚性,可以采用合适的安装座和紧固方式,确保轴承在工作过程中不会发生变形。对于密封性,要使用合适的密封件,防止灰尘、水分等杂质进入轴承内部,影响轴承的正常工作。

通过以上解决方法,可以有效地避免和处理滚珠花键螺母在装配过程中常见的问题,确保机械设备的正常运行和高精度要求。在当前工业生产中,机械设备的精度和稳定性直接关系到产品的质量和生产效率。滚珠花键螺母作为其中的关键部件,其装配质量必须得到高度重视。只有严格按照正确的装配方法,及时处理装配过程中出现的各种问题,才能保证机械设备在长时间的运行过程中保持高精度、好效率率的工作状态,从而满足当前工业生产的需求。