一、外观相关精度检测

(一)表面质量检查

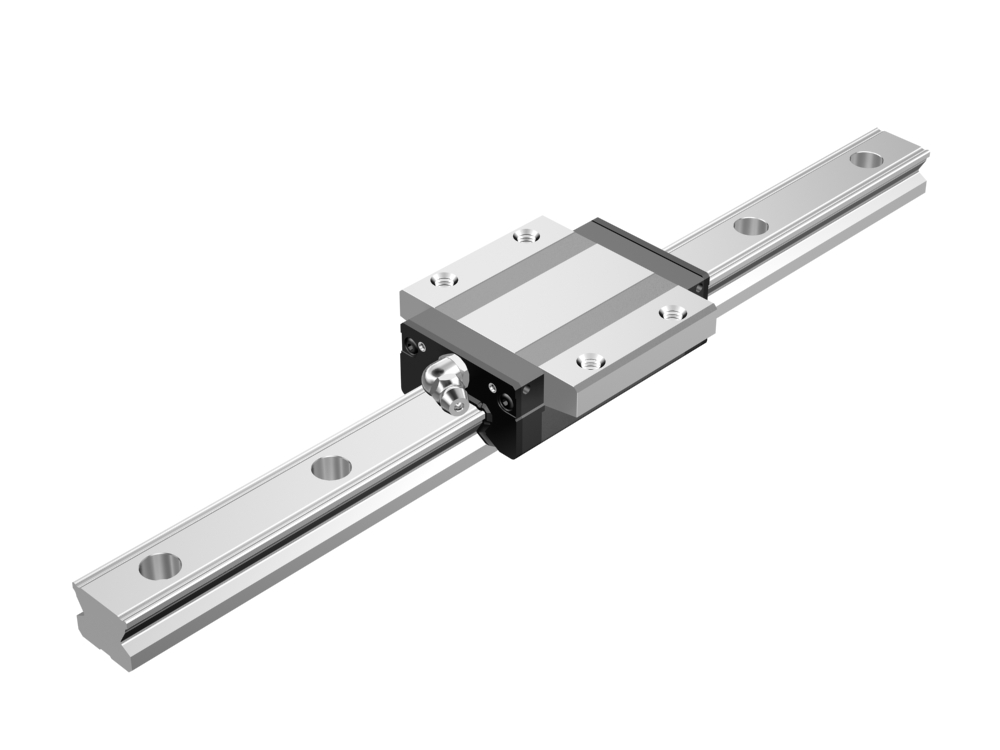

在当前机械制造领域,滚珠花键螺母是一种关键的传动部件,广泛应用于各类精密机械设备中。其表面质量的好坏直接关系到整个设备的运行精度和稳定性。

滚珠花键螺母在制造过程中,需要经过多道工序,从原材料的加工到更后的成品组装,每一个环节都有可能对其表面质量产生影响。在运输过程中,也可能因为包装不当或者受到碰撞而出现表面损伤。

检查滚珠花键螺母表面是否有磕碰、划痕、锈迹、凹坑、突起、毛刺等不良情况是非常重要的。这些缺陷看似微不足道,但实际上可能对其与其他部件的配合精度以及整体性能产生严重的影响。

例如,表面的划痕可能会改变表面的粗糙度,增加摩擦系数。当滚珠花键螺母在工作时,与其他部件相对运动,这种增加的摩擦会阻碍运动的顺畅性。想象一下,在一个高精度的自动化生产线上,滚珠花键螺母如果因为表面划痕导致运动不畅,那么整个生产线的精度都会受到影响,产品的质量也难以保证。而且,摩擦的增加还会导致部件的磨损加剧,进一步降低精度,缩短使用寿命。

如果存在锈迹,这不仅表明在存储或者运输过程中可能存在湿度较大等不良环境条件,而且锈迹会腐蚀金属表面,使表面变得不平整。在与其他部件配合时,这种不平整会导致配合间隙不均匀,影响精度。凹坑、突起和毛刺等情况也类似,它们都会破坏表面的平整度,影响与其他部件的接触状态,从而影响精度。如果在检测中发现这些问题,很可能表明在制造或运输过程中出现了损伤,导致精度不符合要求。

(二)型号及部件检查

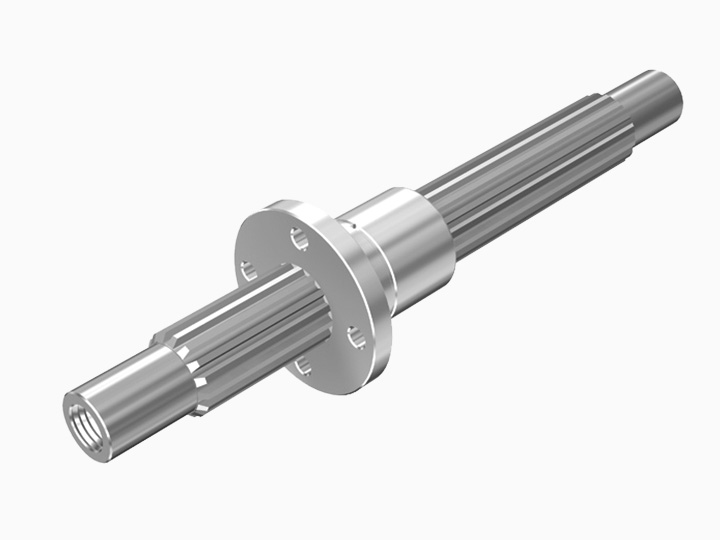

在机械制造的复杂体系中,滚珠花键螺母的各个参数都经过精心设计,以确保其在整个传动系统中的龑运行。

滚珠花键螺母的型号是一个综合性的标识,它包含了许多关于该螺母的基本信息,如适用的设备类型、负载能力、精度等级等。不同型号的滚珠花键螺母在尺寸、结构和性能上可能存在很大差异。

花键套的个数和方向也是关键因素。花键套的个数决定了滚珠花键螺母与花键轴之间的接触点数量,这直接影响到力的传递和分布。如果花键套个数与设计不符,可能会导致力的传递不均匀,在工作过程中产生振动或者偏移,从而影响精度。花键套的方向同样重要,错误的方向可能使滚珠花键螺母无龑确安装,或者在运行过程中与其他部件发生干涉,影响整个传动系统的正常工作。

滚珠大小也是一个不容忽视的参数。滚珠的大小与滚珠花键螺母和花键轴之间的配合紧密相关。合适大小的滚珠能够确保在滚道内顺畅滚动,并且能够均匀地承受负载。如果滚珠大小与设计要求不一致,可能会导致滚珠在滚道内的运动轨迹发生变化,产生额外的摩擦和磨损,进而影响精度。

预压等级同样对精度有着重要影响。预压是为了消除滚珠花键螺母与花键轴之间的间隙,提高传动的刚性和精度。不同的预压等级适用于不同的工作环境和精度要求。如果预压等级与图纸不一致,可能会导致间隙过大或过小。间隙过大时,在运动过程中会产生晃动,影响传动的准确性;间隙过小时,会增加内部摩擦,导致部件磨损加快,同样影响精度。

核对滚珠花键螺母的型号、花键套的个数和方向、滚珠大小、预压等级等是否与图纸一致是非常重要的。这些参数的准确性直接关系到滚珠花键螺母在整个传动系统中的精度。如果这些参数与设计要求不符,可能会导致装配问题或者在使用过程中出现运动偏差等精度问题。

二、运动相关精度检测

(一)模拟运动检验

在机械传动系统中,滚珠花键螺母的运动精度是衡量其性能的关键指标之一。为了准确检测其运动相关的精度,我们需要进行模拟运动检验。

滚珠花键螺母在实际工作中,可能会面临各种不同的运动形式,如直线运动或者旋转运动(如果是旋转花键的话)。将滚珠花键固定在架子上,手动滚珠花键螺母在滚珠花键轴上来回移动(如果是旋转花键还要检验花键螺母的旋转情况),这一过程模拟了滚珠花键螺母在实际工作中的基本运动状态。

在理想情况下,滚珠花键螺母在滚珠花键轴上的移动(旋转)应该是顺畅没有阻力的。这种顺畅性是由多个因素共同保证的。起初,滚珠的质量和状态非常重要。如果滚珠表面存在磨损或者不圆整的情况,那么在滚动过程中就会产生额外的阻力。然后,滚道的平整度也会影响运动的顺畅性。滚道如果存在加工误差或者在使用过程中出现磨损,都会使滚珠的滚动轨迹发生变化,从而产生阻力。

没有异响也是判定合格的重要条件之一。异响的产生往往意味着内部结构存在问题。例如,滚珠与滚道之间如果存在异物,如灰尘、金属屑等,在运动过程中就会产生碰撞声。或者是滚珠、滚道或者其他部件出现了损坏,如滚珠的破裂、滚道的剥落等,也会产生异常的响声。

在移动(旋转)时花键螺母与花键轴之间的晃动小才判定合格。晃动大小是衡量精度的一个重要指标。在正常情况下,滚珠花键螺母与花键轴之间通过滚珠实现龑的配合,两者之间的间隙是经过严格设计的。如果晃动较大,这可能意味着配合间隙过大。过大的间隙会导致在传动过程中,力的传递方向发生偏移,影响传动的准确性。例如,在一个需要龑控制位置的自动化设备中,如果滚珠花键螺母的晃动过大,那么设备的定位精度就会受到严重影响。而且,晃动还会影响运动的稳定性,在高速运动时可能会产生振动,进一步降低精度。

在这个过程中,我们可以通过手感和听觉来初步判断滚珠花键螺母的运动精度。当然,对于一些高精度要求的滚珠花键螺母,还可以借助一些专业的检测设备,如高精度的位移传感器、加速度传感器等,来更龑地测量晃动量、阻力大小和异响情况,从而更准确地判断其是否满足精度要求。

三、尺寸相关精度检测

(一)尺寸及公差检验

在机械制造的世界里,尺寸精度是确保各个部件能够完全配合,实现设备正常运行的基石。对于滚珠花键螺母来说,对其尺寸及公差进行检验是保证其精度的重要环节。

滚珠花键螺母的尺寸众多,其中内径、外径、长度等基本尺寸是更基本的考量因素。这些尺寸在设计阶段就经过了龑的计算和规划,以满足不同的工作需求。

内径尺寸的准确性对于滚珠花键螺母来说非常重要。如果内径尺寸过大,滚珠在装配时就可能会出现松动的情况。这会导致滚珠在滚道内的运动轨迹不稳定,在工作过程中容易产生晃动,影响传动精度。而且,松动的滚珠还可能会与其他部件发生碰撞,造成部件的损坏。相反,如果内径尺寸过小,滚珠的装配就会变得困难,甚至可能无法装配。强行装配可能会导致滚珠或者滚道受到挤压变形,同样会影响滚珠的正常滚动,进而影响整个滚珠花键的传动精度。

外径尺寸也有着重要的影响。合适的外径尺寸能够确保滚珠花键螺母与其他相关部件,如外壳或者支撑结构等,有正确的配合关系。如果外径尺寸不符合要求,可能会导致装配困难,或者在工作过程中与其他部件之间的配合出现间隙过大或者过小的情况。间隙过大时,会影响整个结构的稳定性;间隙过小时,会增加摩擦,影响运动的顺畅性和精度。

长度尺寸同样不可忽视。滚珠花键螺母的长度会影响其在整个传动系统中的位置关系。如果长度尺寸不准确,可能会导致与其他部件的连接出现问题,或者在力的传递过程中产生不均匀的情况。

除了基本尺寸,与其他部件配合的关键尺寸公差的检查也非常关键。公差是允许尺寸的变动范围,它反映了制造过程中的精度控制能力。在实际生产中,由于加工工艺的限制,很难将尺寸加工得断对龑,结果需要规定合理的公差范围。

可以使用游标卡尺、千分尺等测量工具进行龑测量。游标卡尺适用于一些精度要求不是特别高的尺寸测量,它能够快速地读取尺寸数值。而千分尺则具有更高的精度,能够龑到千分之一毫米,对于一些关键尺寸的测量非常适用。将测量结果与设计图纸规定的尺寸和公差范围进行对比,判断是否满足精度要求。如果测量结果超出了公差范围,就需要对滚珠花键螺母进行调整或者重新加工,以确保其能够满足在传动系统中的精度要求。

四、形状与位置关系精度检测

(一)与花键轴端形状的位置关系检验

在机械传动系统的精密构建中,滚珠花键螺母与花键轴端形状的位置关系犹如大厦的基石,对整个系统的精度和可靠性起着决定性的作用。

滚珠花键螺母的键槽、孔位、法兰的安装孔位置等都是经过精心设计的,它们与花键轴端的形状有着严格的对应关系。这些位置关系的准确性对于滚珠花键螺母与其他部件的正确装配和协同工作非常重要。

键槽的位置和形状必须与花键轴端的键相匹配。如果键槽的位置出现偏差,在装配时键就无法准确地插入键槽,这会导致装配困难。即使勉强装配成功,在工作过程中,由于键与键槽之间的配合不紧密,会产生松动现象。这种松动会使力的传递出现波动,影响传动的精度。而且,松动还可能导致键和键槽之间的磨损加剧,进一步降低配合精度,甚至可能引发部件的损坏。

孔位的准确性同样关键。滚珠花键螺母上的孔位可能用于安装其他部件或者进行定位。如果孔位与图纸不一致,那么在安装其他部件时就会出现错位现象。这不仅会影响部件的安装牢固性,还会改变力的传递路径,导致整个传动系统的受力不均匀。在长期运行过程中,这种受力不均匀会使部件产生额外的应力和变形,影响整个系统的精度和可靠性。

法兰的安装孔位置也不容忽视。法兰大多数情况下用于连接滚珠花键螺母与其他结构部件,如果安装孔位置出现偏差,会导致法兰无龑确安装,或者在安装后存在较大的装配应力。这种装配应力会使滚珠花键螺母在工作时处于不正常的受力状态,影响其运动精度,并且可能导致部件的过早损坏。

如果位置关系出现偏差,可能导致装配困难或者在工作过程中产生额外的应力和变形,影响整个系统的精度和可靠性。结果,在检测过程中,必须仔细查看滚珠花键螺母的键槽、孔位、法兰的安装孔位置等是否与图纸一致,以确保其在传动系统中的正常工作。

(二)形位公差检验

在高精度机械制造领域,形位公差是衡量滚珠花键螺母精度的一个重要方面。形位公差反映了滚珠花键螺母的形状和位置相对于理想状态的允许变动范围。

滚珠花键螺母的直线度是一个关键的形位公差指标。在许多机械传动应用中,滚珠花键螺母需要进行直线运动。如果直线度不合格,意味着滚珠花键螺母的轴线与理想的直线存在偏差。在直线运动过程中,这种偏差会导致滚珠花键螺母出现偏移现象。例如,在一个数控机床的坐标轴传动系统中,如果滚珠花键螺母的直线度不达标,那么刀具的运动轨迹就会偏离预设的路径,从而影响加工精度,导致加工出来的零件尺寸和形状出现误差。

平行度和垂直度也是重要的形位公差指标。滚珠花键螺母与其他部件之间往往需要保持特定的平行度和垂直度关系。如果平行度存在问题,例如滚珠花键螺母与相邻的导轨之间不平行,在运动过程中就会产生不均匀的受力情况。这会使滚珠花键螺母受到侧向力的作用,导致磨损加剧,与此同时也会影响与其他部件的配合精度。垂直度问题同样会带来类似的影响。如果滚珠花键螺母与某个关键部件的垂直度不符合要求,在装配或者工作过程中就会产生干涉现象,影响整个系统的正常运行。

同轴度和圆跳动误差过大则会影响旋转运动的稳定性和精度。在旋转花键的应用中,滚珠花键螺母需要围绕着一个轴线进行龑的旋转运动。如果同轴度不合格,意味着滚珠花键螺母的旋转轴线与理想轴线不重合,这会导致在旋转过程中产生离心力。离心力会使滚珠花键螺母产生振动,影响旋转的稳定性,并且会加速部件的磨损。圆跳动误差过大也会产生类似的影响,它反映了滚珠花键螺母在旋转过程中表面的不平整性,这种不平整会导致旋转时的力传递不均匀,影响精度。

这些形位公差的检测需要使用专业的测量仪器,如三坐标测量仪等,以确保检测结果的准确性。三坐标测量仪能够龑地测量滚珠花键螺母在三维空间中的形状和位置信息,通过与图纸标注和滚珠花键精度等级进行对比,准确判断形位公差是否满足要求。

五、其他精度相关检测

(一)传送沟槽检验

在滚珠花键螺母的结构中,传送沟槽起着非常重要的作用,它是滚珠滚动的轨道,直接影响着滚珠的运动状态和力的传递。

滚珠花键螺母传送沟槽的数量是一个基本的设计参数。不同的应用场景可能需要不同数量的传送沟槽。在检测时,起初要通过目测来确定传送沟槽的数量是否与设计要求一致。如果传送沟槽数量错误,可能会导致滚珠的分布不均匀,影响力的传递平衡。

用游标卡尺测量或用通规和止规测量传送沟槽宽度是检测的重要环节。传送沟槽宽度的精度对于滚珠的正常滚动非常重要。如果沟槽宽度过窄,滚珠在滚动过程中可能会受到挤压,导致滚珠与沟槽壁之间的摩擦增大,影响滚珠的运动顺畅性,进而影响滚珠花键螺母的精度。而且,过大的摩擦还会使滚珠和沟槽产生磨损,缩短使用寿命。相反,如果沟槽宽度过宽,滚珠在沟槽内可能会出现晃动现象,这也会影响滚珠的运动轨迹,导致力的传递不稳定,影响精度。

用千分尺测量沟槽底面到轴外径的垂直高度确定传送沟槽深度,检查其是否与滚珠尺寸一致。传送沟槽深度与滚珠尺寸的匹配度是影响滚珠花键螺母精度的关键因素之一。如果沟槽深度过浅,滚珠可能无法完全嵌入沟槽,在运动过程中容易脱出,这会导致整个传动系统的故障。如果沟槽深度过深,滚珠在沟槽内的运动可能会受到限制,产生额外的摩擦和阻力,影响运动的顺畅性和精度。

传送沟槽的尺寸精度对于滚珠的正常滚动和传递力的准确性有着重要影响,如果沟槽尺寸与滚珠尺寸不匹配,可能会导致滚珠运动不顺畅,影响滚珠花键螺母的精度和使用寿命。

(二)材质与硬度检测(间接影响精度)

1. 材质检验

在机械制造中,材质的选择对于滚珠花键螺母的性能和精度有着深远的影响。不同的材质具有不同的机械性能,如强度、硬度、韧性等,这些性能直接关系到滚珠花键螺母在工作过程中的表现。

滚珠花键螺母的材质在设计阶段就根据具体的工作要求进行了精心挑选。例如,在一些高负载、高转速的应用场景中,可能会选择高强度、高硬度的合金钢材质。这种材质能够承受较大的压力和摩擦力,保证滚珠花键螺母在恶劣的工作条件下仍能保持较好的精度。

必要时对滚珠花键螺母进行材质检验(金相分析、化学分析)以确定是否与图纸材质一致。金相分析是一种通过对金属材料的微观结构进行观察和分析的方法。通过金相分析,可以了解材料的晶体结构、相组成、晶粒大小等信息。这些微观结构特征对材料的性能有着重要影响。如果金相分析结果显示材料的微观结构与设计要求不符,那么可能会导致材料的性能出现偏差。

化学分析则是对材料的化学成分进行检测。不同的化学成分决定了材料的基本性能。如果化学成分与图纸要求不一致,可能会使材料的强度、硬度、韧性等性能发生变化。例如,如果材料中的碳含量过高或过低,都会影响材料的硬度和韧性。

如果材质不符合要求,可能在使用过程中出现变形、磨损等问题,从而影响精度。例如,材质过软可能导致螺母在受力时容易变形,影响与滚珠和花键轴的配合精度。当螺母变形后,滚珠在滚道内的运动轨迹就会发生变化,产生额外的摩擦和磨损,降低传动精度。而且,变形还可能导致与其他部件的配合出现问题,影响整个传动系统的正常工作。

2. 热处理检验

热处理是一种重要的金属加工工艺,对于滚珠花键螺母的性能和精度有着不可忽视的影响。按照图纸技术要求的热处理,能够显著提高滚珠花键螺母的硬度、强度和耐磨性等性能。

测量滚珠花键部有效长度、淬火范围及表面的洛氏硬度(一般在HRC58 - 65之间)是热处理检验的重要✌。滚珠花键部的有效长度直接关系到其在传动过程中的受力情况和性能表现。如果有效长度不符合要求,可能会导致在工作过程中出现局部受力过大或者过小的情况,影响传动精度。

淬火范围的准确性也非常重要。淬火是一种通过快速冷却使金属表面变硬的热处理方法。如果淬火范围与图纸要求不一致,可能会导致部分区域硬度不足或者过高。硬度不足的区域在工作过程中容易磨损,而硬度过高的区域可能会出现脆性增加的情况,容易产生裂纹,这都会影响滚珠花键螺母的精度和使用寿命。