在高温环境下选择合适的润滑剂是确保机械设备正常运行的关键。以下是基于搜索结果提供的几点技巧和注意事项:

评估高温环境下的需求:

在当今高度工业化的时代,机械设备无处不在,从大型的工厂生产线到小型的精密仪器,它们在各个领域发挥着不可或缺的作用。而这些机械设备的正常运行,往往依赖于许多因素,其中润滑剂的选择尤为关键,特别是在高温环境下。高温环境对机械设备的影响是多方面的,它可能会加速零部件的磨损,改变材料的物理和化学性质,进而影响设备的整体性能和使用寿命。

在选择润滑剂前,必须明确是否确实需要高温润滑剂。这一决策并非简单直接,而是需要综合多方面的因素。例如,这可能是出于原始设备制造商(OEM)的要求。原始设备制造商在设计和制造设备时,经过大量的测试和研究,对设备在不同工况下的润滑剂需求有着明确的规定。他们的要求往往基于设备的设计原理、材料特性以及预期的工作环境等多方面因素。如果不遵循OEM的要求,可能会导致设备出现故障,甚至缩短设备的使用寿命。

除此以外,机器处于异常状态也可能是需要高温润滑剂的原因。所谓异常状态,可能是由于设备的工作环境发生了意外变化,比如原本正常温度环境下工作的设备,由于附近新增了发热源,或者散热系统出现故障,导致工作温度升高。又或者是设备的工作负荷突然增加,使得设备内部产生更多的热量,超出了正常的温度范围。在这种情况下,原本使用的普通润滑剂可能无法满足设备的润滑需求,就需要考虑使用高温润滑剂。

考虑润滑剂的工作温度范围:

在工业生产的复杂环境中,准确估计机器的平均工作温度或温度范围是选择合适润滑剂的重要前提。不同的机械设备由于其工作原理、结构设计以及应用场景的差异,工作温度范围会有很大的不同。例如,在钢铁冶炼厂,熔炉附近的设备可能会长期处于更高的温度环境下,其工作温度可能会超过数百度;而在一些电子设备生产车间,虽然整体环境温度相对较低,但某些精密加工设备在运行过程中,由于高速运转和局部摩擦等原因,也会产生局部高温区域,其温度可能在100 - 200摄氏度左右。

大多数情况下认为能够在高于210 - 250华氏度(100 - 120摄氏度)温度下工作的油被视为高温润滑剂。这个温度范围的界定并非随意为之,而是基于大量的实验和实际应用经验得出的。在这个温度区间内,普通润滑剂的性能会发生显著变化,例如油的粘度会降低,导致润滑效果变差,无法有效地在设备零部件之间形成稳定的润滑膜。而高温润滑剂则经过特殊的配方设计,能够在这样的高温环境下保持相对稳定的性能。

然而,仅仅依据这个温度范围来选择润滑剂是不够的。因为在实际应用中,机器的工作温度可能会在一定范围内波动,而且不同部位的温度也可能存在差异。例如,发动机的燃烧室附近温度更高,而曲轴箱等部位的温度相对较低。所以,在考虑润滑剂的工作温度范围时,还需要对设备的温度分布情况有详细的了解,以便选择能够适应不同温度区域的润滑剂。除此以外,还需要考虑设备在启动和停止过程中的温度变化情况,因为在这些过程中,温度的变化速率可能会对润滑剂的性能产生影响。

选择合适的润滑脂类型:

在高温环境下,润滑脂的类型选择对于机械设备的正常运行非常重要。高温润滑脂大多数情况下分为三种类型:减少摩擦的润滑脂、防护用的润滑脂、和密封性的润滑脂。这三种类型的润滑脂在机械设备中各自发挥着只特的作用。

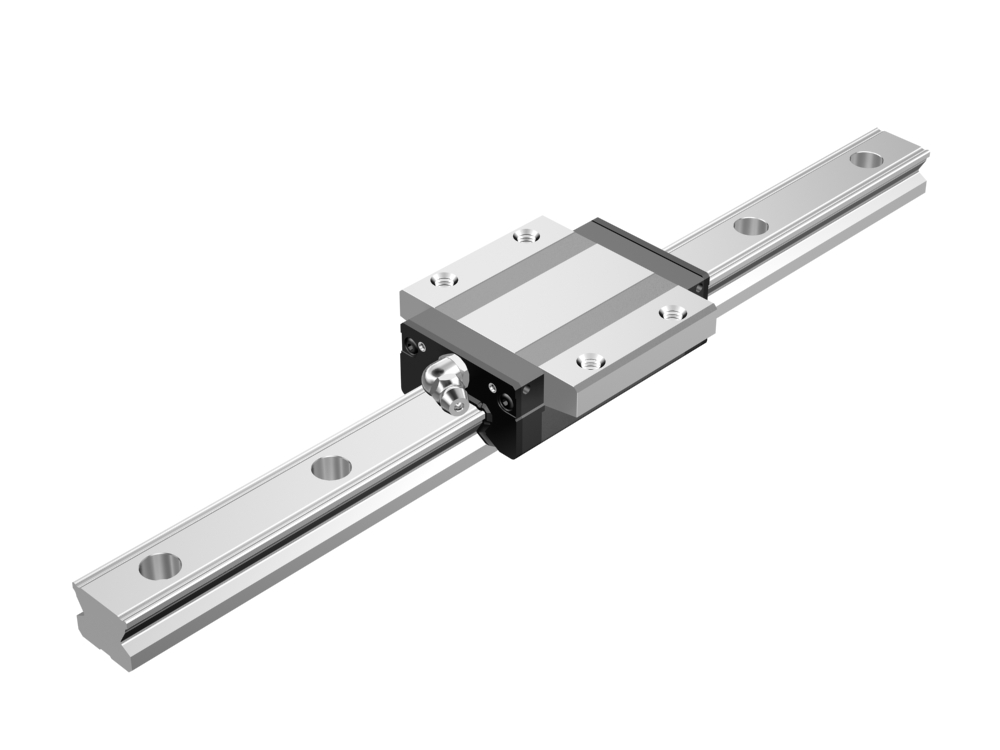

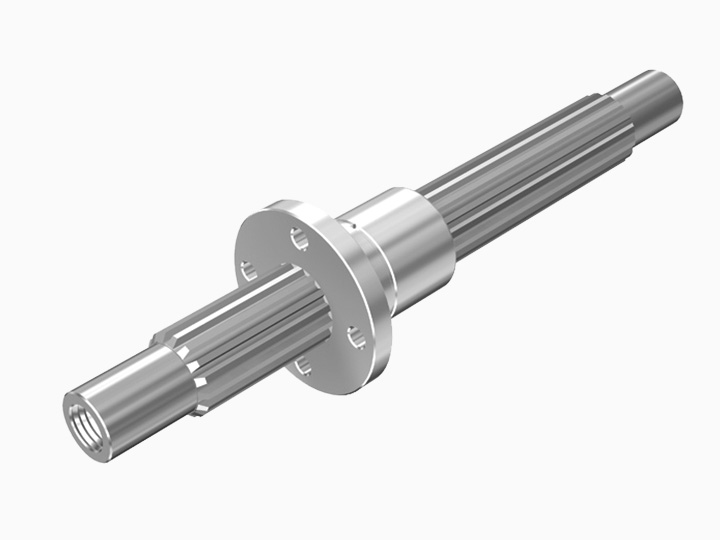

减少摩擦的润滑脂主要目的是降低设备零部件之间的摩擦系数。在高温环境下,设备零部件由于热膨胀等原因,相互之间的配合间隙可能会发生变化,摩擦也会相应增大。这种类型的润滑脂能够在高温下保持良好的润滑性能,使零部件之间的相对运动更加顺畅,减少能量损失,提高设备的运行效率。例如,在高速运转的轴承中,减少摩擦的润滑脂能够有效地降低轴承的摩擦损耗,延长轴承的使用寿命。

防护用的润滑脂主要是为了防止设备零部件受到外界环境的侵蚀。在高温环境下,设备不仅面临着温度的挑战,还可能受到灰尘、水分、腐蚀性气体等的侵害。防护用的润滑脂能够在设备表面形成一层保护膜,阻止这些有害物质与设备零部件接触。比如,在一些露天作业的矿山设备中,防护用的润滑脂可以防止设备受到灰尘和雨水的侵蚀,与此同时在高温下也不会失去防护性能。

密封性的润滑脂则主要用于密封设备的一些关键部位,防止润滑剂泄漏和外界杂质进入设备内部。在高温环境下,设备的密封性能可能会受到影响,因为高温会使密封材料老化、变形,从而导致密封效果下降。密封性的润滑脂能够填充密封部位的微小间隙,增强密封效果。例如,在汽车发动机的油封部位,密封性的润滑脂可以确保机油不会泄漏,与此同时防止灰尘和水分进入发动机内部。

选择时需考虑设备的具体需求。不同的设备由于其结构、工作环境和运行要求的不同,对润滑脂类型的需求也会有所差异。例如,对于一些高速旋转且对精度要求较高的设备,减少摩擦的润滑脂可能是首要选择;而对于一些长期暴露在恶劣环境下的设备,防护用的润滑脂则更为重要;对于那些对密封性能要求更高的设备,如液压系统中的关键部件,密封性的润滑脂则是必不可少的。

了解润滑脂的特性:

高温润滑脂应具备良好的机械安定性和氧化安定性,这是其在高温环境下能够正常发挥作用的关键特性。机械安定性是指润滑脂在受到机械剪切力作用时,能够保持其原有结构和性能的能力。在机械设备运行过程中,润滑脂会不断地受到各种机械力的作用,如轴承的转动、齿轮的啮合等都会产生剪切力。如果润滑脂的机械安定性不好,在这些剪切力的作用下,其结构就会被破坏,导致润滑脂的稠度发生变化,从而影响其润滑性能。

氧化安定性同样重要。在高温环境下,润滑脂容易与空气中的氧气发生氧化反应。这种氧化反应会使润滑脂的分子结构发生变化,产生一些有害的氧化产物,如酸、醛、酮等。这些氧化产物会进一步腐蚀设备零部件,与此同时也会使润滑脂的性能下降,例如粘度增加、颜色变深、产生异味等。良好的氧化安定性意味着润滑脂在高温下不易被氧化变质,能够长时间保持其性能稳定。

除此以外,润滑脂在高温下不易蒸发干掉或形成有害杂质也是非常重要的特性。在高温环境下,一些低沸点的成分可能会从润滑脂中蒸发出来,导致润滑脂的体积减小、稠度增加,从而影响其润滑和防护效果。而且,如果润滑脂在高温下形成有害杂质,如固体颗粒等,这些杂质可能会进入设备的摩擦副之间,加剧零部件的磨损。

还需关注润滑脂的滴点,这是衡量其在高温下性能的一个重要指标。滴点是指润滑脂在规定条件下,从固态变为液态时的更低温度。滴点越高,说明润滑脂在高温下能够保持固态的能力越强,也就意味着它在高温环境下的性能更加可靠。例如,对于一些在高温环境下工作的重型机械,需要选择滴点较高的润滑脂,以确保在设备运行过程中,润滑脂不会因为温度过高而失去其应有的润滑和防护性能。

考虑基础油和稠化剂的选择:

在高温润滑剂的选择中,基础油和稠化剂的选择是一个关键环节。不同的基础油和稠化剂组合会产生不同的润滑脂性能,这是因为基础油和稠化剂各自具有只特的性质,它们之间的相互作用会对润滑脂的整体性能产生深远的影响。

基础油是润滑脂的主要成分,它为润滑脂提供了基本的润滑性能。常见的基础油有矿物油、合成油等。矿物油是从石油中提炼出来的,具有成本低、来源广泛等优点。然而,矿物油在高温下的性能相对较差,其抗氧化性、热稳定性等方面存在一定的局限性。相比之下,合成油是通过化学合成方法制备的,具有更好的高温性能。例如,聚α - 烯烃(PAO)合成油,它具有优异的热稳定性、抗氧化性和低温流动性,能够在较宽的温度范围内保持良好的润滑性能,非常适合作为高温润滑剂的基础油。

稠化剂则是将基础油增稠形成润滑脂的关键成分。不同的稠化剂对润滑脂的性能影响很大。例如,锂基稠化剂是一种常用的稠化剂,它制成的锂基润滑脂具有良好的机械安定性、抗水性和润滑性能,在许多工业设备中得到广泛应用。而复合锂基稠化剂则是在锂基稠化剂的基础上进行改进的,它能够进一步提高润滑脂的高温性能和抗氧化性能。除此以外,还有一些特殊的稠化剂,如聚脲稠化剂,它制成的聚脲润滑脂具有出色的氧化安定性和抗剪切性能,特别适合在高温、高负荷的设备中使用。

选择时应根据具体应用环境和条件来决定。例如,在一些潮湿环境下工作的设备,如船舶上的机械设备,就需要选择具有良好抗水性能的润滑脂,此时可以考虑使用锂基润滑脂,因为锂基稠化剂具有较好的抗水性能。而对于一些在高温、高负荷且对氧化安定性要求更高的设备,如航空发动机中的某些部件,聚脲润滑脂可能是更好的选择,因为其聚脲稠化剂和合适的基础油组合能够满足这些苛刻的要求。

选择合适的高温润滑剂不仅需要考虑润滑剂本身的性能参数,还要结合实际工况和设备需求综合判断。在实际的工业生产和设备维护中,这是一个需要谨慎对待的问题。因为一旦选择不当,可能会导致设备故障、缩短设备使用寿命,进而影响生产效率和经济效益。例如,如果在高温、高负荷的设备中使用了不适合的润滑剂,可能会导致设备零部件的过度磨损,增加维修成本,甚至可能造成设备的突然停机,给生产带来严重的损失。结果,相关的技术人员和设备维护人员需要深入了解设备的工作环境、运行要求以及各种高温润滑剂的性能特点,才能做出正确的选择。