对于滚珠花键及其螺母磨损后的维修方案,可以从以下几个方面入手:

一、检测

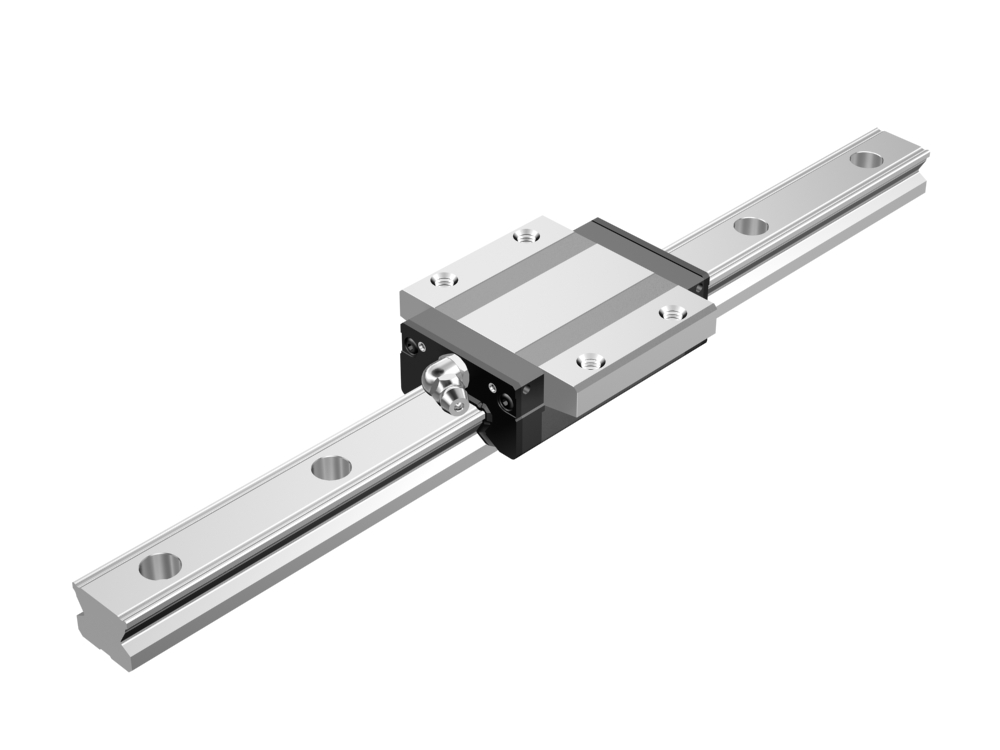

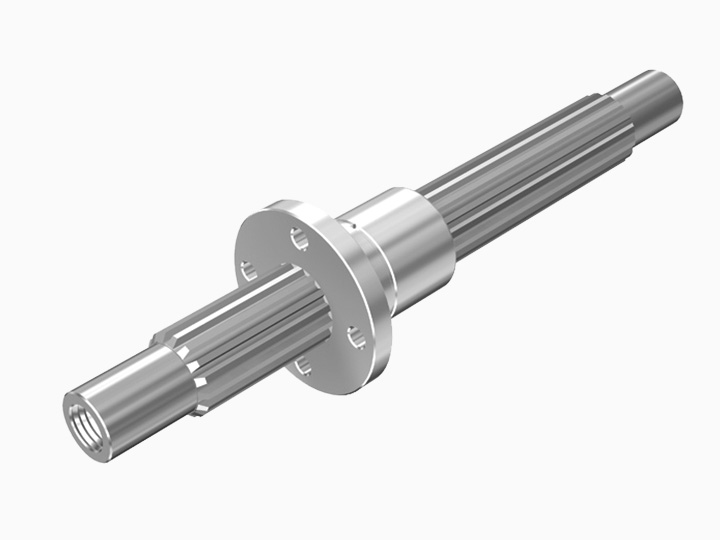

在工业生产和机械运转的复杂环境中,滚珠花键及其螺母扮演着非常重要的角色。滚珠花键是一种将回转运动转化成直线运动的理想传动装置,广泛应用于各种自动化设备、数控机床、机器人等精密机械领域。由于其长期处于高负荷、高频率的工作状态,磨损问题不可避免,而准确的检测是维修的递一步。

起初,肉眼观察花键表面是否有划痕、裂缝等明显的磨损迹象是一种基础但不可或缺的检测手段。在实际的工业场景中,滚珠花键可能会因为多种原因产生表面损伤。例如,在自动化生产线上,当设备突然受到外力冲击时,滚珠花键可能会与其他部件发生碰撞,从而在表面留下划痕。这些划痕如果不及时发现和处理,可能会逐渐加深,进而影响花键的传动精度。而裂缝的产生则更为严重,它可能是由于材料疲劳、长期的应力集中或者是恶劣的工作环境(如高温、高湿度)所导致。操作人员在进行肉眼观察时,需要在良好的照明条件下,仔细检查花键的每一个部位,包括花键的齿面、侧面以及与螺母配合的部位等。

然后,利用相关测量仪器对花键的尺寸、形状进行量测也是检测的重要环节。在当前机械制造中,滚珠花键的尺寸精度要求更高,哪怕是微小的尺寸偏差都可能影响整个设备的性能。常见的测量仪器如千分尺、卡尺等,可以龑测量花键的外径、内径、齿厚等关键尺寸。对于形状的测量,则可能会用到三坐标测量仪等更为精密的设备。这些仪器能够以更高的精度检测出花键是否存在椭圆度、锥度等形状误差。例如,在数控机床中,滚珠花键的形状误差可能会导致刀具的运动轨迹出现偏差,从而影响加工精度。通过定期的尺寸和形状测量,可以建立起花键的磨损档案,为后续的维修和更换提供准确的数据支持。

更后,对花键所在的设备进行振动分析,以判断磨损情况。在机械系统中,振动是一个重要的指标,它能够反映出设备内部各个部件的工作状态。当滚珠花键磨损时,其传动的平稳性会受到影响,从而导致设备振动加剧。通过在设备上安装加速度传感器等振动监测设备,可以实时采集振动信号。然后,利用专业的振动分析软件对这些信号进行处理和分析。例如,可以通过分析振动的频率、幅值、相位等参数,判断出滚珠花键是否存在磨损以及磨损的程度。在一些大型的自动化生产设备中,振动分析还可以帮助定位磨损发生的具龑置,是在花键的前端、中端还是后端。这对于有针对性地进行维修具有重要意义。

二、清洁与润滑

滚珠花键及其螺母在工作过程中,不可避免地会吸附各种细小颗粒和粉尘,与此同时润滑情况也会时间的推移而发生变化,这就使得清洁与润滑成为维修工作中的重要环节。

清洁滚珠花键是一项细致的工作。在工业环境中,空气中弥漫着各种微小的尘埃颗粒,这些颗粒在设备运行过程中会逐渐附着在滚珠花键上。除此以外,设备在运行过程中自身产生的磨损碎屑也会混入其中。如果不及时清理,这些杂质会加剧滚珠花键的磨损。例如,在一些铸造车间,由于生产过程中会产生大量的金属粉尘,这些粉尘一旦进入滚珠花键的内部结构,就会像砂纸一样不断磨损滚珠和花键的表面。在清洁时,操作人员需要先将设备停机,并做好安全防护措施,然后使用专门的清洁工具,如小型的毛刷、气枪等。先用毛刷轻轻刷去表面的较大颗粒杂质,然后再用气枪将隐藏在缝隙中的细小颗粒吹走。在这个过程中,要特别注意避免对滚珠花键造成二次损伤,比如气枪的气压不能过高,毛刷的刷毛不能过硬等。

对于润滑不良的情况,应使用适当的润滑油或润滑脂进行润滑,这是保证滚珠花键正常工作的关键。滚珠花键的润滑不仅仅是简单地涂抹润滑油或润滑脂,而是需要根据其具体的工作环境、负荷情况以及转速等因素来选择合适的润滑产品。例如,在高温环境下工作的滚珠花键,需要使用具有良好高温稳定性的润滑油,以防止润滑油在高温下挥发或者变质。而在高负荷的情况下,则需要选择粘度较高的润滑脂,这样可以在滚珠和花键之间形成更厚的油膜,从而更好地承受压力。具体做法包括:松开并旋出螺母两端的防尘密封圈,这一操作需要小心谨慎,因为防尘密封圈如果损坏,可能会导致后续更多的杂质进入滚珠花键内部。在旋出防尘密封圈后,使用专门的注油工具在螺母注油孔内注入粘度合适的润滑油。在注入润滑油时,要注意控制注油的速度和量,避免润滑油溢出或者注入不足。注入润滑油后,需要清洗螺母,这可以使用干净的棉布或者专用的清洗溶剂。清洗的目的是去除螺母内部原有的污垢和旧的润滑油残留。清洗完成后,在有效行程内来回移动几次螺母,这样可以使润滑油充分地分布在滚珠花键的各个部位,确保润滑效果。

三、更换或修复

滚珠花键及其螺母在长期使用后,磨损情况会有所不同,根据检测的结果,采取合适的更换或修复措施是保证设备正常运行的关键。

根据检测的结果,如果磨损较为严重,可能需要更换滚珠花键或螺母。在当前工业生产中,滚珠花键和螺母的磨损严重程度有多种判断标准。例如,当花键的尺寸磨损超过了设计公差范围,或者花键的表面磨损导致传动精度下降到无法满足生产要求时,就需要考虑更换。在一些高精度的加工设备中,如光学镜片研磨机,滚珠花键的传动精度直接影响镜片的加工质量。如果滚珠花键磨损严重,研磨机的研磨头就无法按照龑的轨迹运动,从而导致镜片的曲率精度不达标。更换滚珠花键或螺母需要严格按照设备的操作规程进行。起初,要准备好与原设备相匹配的新的滚珠花键或螺母,这就要求在设备采购时要保留好相关的技术资料,以便准确选型。在拆卸旧的部件时,要使用合适的工具,避免对设备的其他部件造成损坏。例如,在拆卸螺母时,要使用专门的扳手,按照规定的扭矩进行拆卸,防止螺母螺纹损坏。安装新的部件时,同样要注意安装的顺序和方法,并且在安装完成后要进行必要的调试,确保新的滚珠花键或螺母能够正常工作。

如果只是轻微磨损,可以通过更换更大直径的滚珠来修复。这种修复方法在一定程度上可以延长滚珠花键的使用寿命,并且成本相对较低。在实际操作中,当发现滚珠花键的磨损主要集中在滚珠与花键和螺母的接触部位时,更换更大直径的滚珠是一种可行的应用方案。然而,这一操作也需要龑的计算和操作。起初,要根据花键和螺母的现有尺寸以及磨损情况,计算出合适的滚珠直径。这个计算过程需要考虑到滚珠与花键和螺母之间的配合间隙、负载能力等多方面因素。例如,如果滚珠直径过大,可能会导致滚珠与花键和螺母之间的配合过紧,从而增加摩擦力,影响传动效率;如果滚珠直径过小,则无法有效地弥补磨损造成的间隙,达不到修复的目的。在确定了合适的滚珠直径后,要选择质量可靠的滚珠产品。在安装新的滚珠时,要确保滚珠的安装位置准确无误,并且要对安装后的滚珠花键进行面面俱到的检测,包括前面提到的尺寸测量、振动分析等,以确保修复后的滚珠花键能够正常工作。

在进行上述维修操作时,应确保所使用的工具和技术方龑确,避免造成额外的损伤。除此以外,润滑剂的选择也很重要,应根据具体的工作环境选择合适的润滑产品。

在进行滚珠花键及其螺母的维修操作时,确保所使用的工具和技术方龑确是非常重要的。这不仅关系到维修工作的效率,更直接影响到维修后的设备性能和使用寿命。在实际的维修场景中,不同的维修步骤需要使用不同的工具。例如,在检测环节,使用千分尺、卡尺等测量工具时,操作人员需要掌握正确的测量方法,如千分尺的归零操作、卡尺的卡紧力度等。如果测量方法不正确,可能会导致测量结果出现偏差,从而影响对滚珠花键磨损情况的判断。在清洁环节,使用气枪时,要根据滚珠花键的结构特点和清洁需求,调整合适的气压。如果气压过高,可能会将滚珠吹离其正常的轨道,或者对花键表面造成损伤;如果气压过低,则无法有效地清除杂质。在更换或修复环节,使用扳手等工具拆卸和安装螺母时,要按照规定的扭矩进行操作。如果扭矩过大,可能会损坏螺母的螺纹;如果扭矩过小,则螺母可能无法牢固地安装在设备上,从而影响设备的正常运行。

除此以外,润滑剂的选择也很重要,应根据具体的工作环境选择合适的润滑产品。在不同的工业环境中,滚珠花键面临着各种各样的工作条件。例如,在食品加工行业,滚珠花键需要在卫生要求较高的环境下工作,这就要求使用食品级的润滑油或润滑脂,以确保在润滑的与此同时不会对食品造成污染。在化工行业,由于存在大量的腐蚀性气体和液体,滚珠花键需要使用具有良好耐腐蚀性能的润滑产品。在一些户外设备中,如风力发电机,滚珠花键要经受住温度变化大、湿度高以及沙尘等恶劣环境的考验,结果需要选择具有良好的高低温性能、防水性能和抗沙尘能力的润滑产品。正确选择润滑剂可以有效地减少滚珠花键的磨损,提高其传动效率,延长设备的使用寿命。与此同时,在使用润滑剂时,还需要注意润滑剂的用量。如果润滑剂用量过多,可能会导致润滑剂溢出,不仅浪费资源,还可能会污染设备周围的环境;如果用量过少,则无法达到良好的润滑效果。