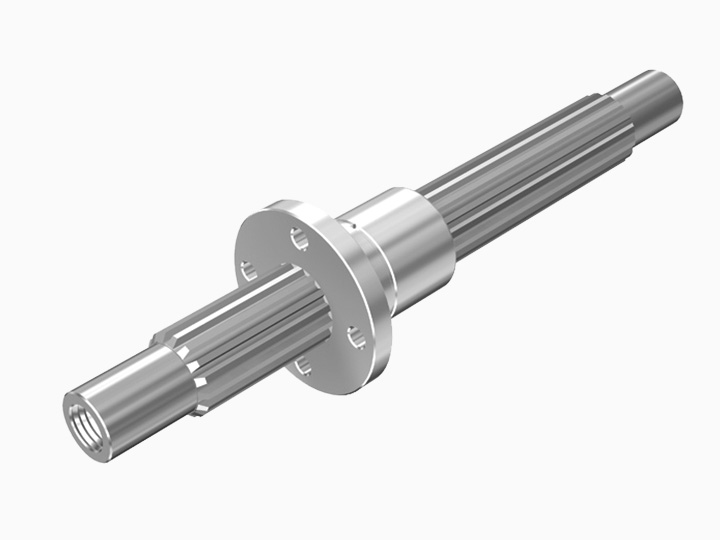

滚珠丝杠轴向预紧方式

在机械传动领域,滚珠丝杠是一种更为重要的传动部件,它能够将回转运动转化为直线运动,或者将直线运动转化为回转运动,具有高精度、好效率率等诸多优点。而轴向预紧方式对于滚珠丝杠的性能有着非常重要的影响。轴向预紧可以有效消除滚珠丝杠的轴向间隙,提高其轴向刚度、定位精度以及重复定位精度等性能指标。在众多的轴向预紧方式中,主要分为双螺母预紧方式和单螺母预紧方式。

双螺母预紧方式

双螺母垫片式预紧

在滚珠丝杠的应用场景中,双螺母垫片式预紧是一种被广泛认可的预紧方式。这种方式的原理看似简单,却蕴含着精妙的机械设计思想。在双螺母结构中,两个螺母之间加入垫片,这个垫片就像是一个龑的“调整器”。

从制造的角度来看,厂家在生产过程中可以根据用户的不同需求提前对预紧力进行调整。这一过程需要厂家具备丰富的生产经验和龑的测量手段。例如,在一些对精度要求更高的数控机床中,用户可能要求滚珠丝杠的轴向间隙控制在更小的范围内,厂家就需要根据机床的具体工作要求,龑计算并调整垫片的厚度,从而实现合适的预紧力。

在实际使用中,这种预紧方式的优点十分明显。它简单可靠,这意味着在复杂的机械系统中,它能够稳定地发挥作用,减少因预紧方式复杂而可能带来的故障风险。其刚性好的特点使得滚珠丝杠在承受较大轴向力时,能够保持较好的直线运动精度。而且,无论是在安装还是拆卸过程中,由于垫片已经预先确定了预紧力,操作起来非常方便。操作人员不需要进行复杂的调整步骤,只需要按照常规的安装和拆卸流程进行操作即可。这在设备的维护和维修过程中,大大节省了时间和人力成本。

双螺母螺纹式预紧

双螺母螺纹式预紧方式是另一种常见的双螺母预紧方法。它的设计基于螺纹的龑配合原理。其中一个螺母上带有外螺纹,通过圆螺母来调整两个螺母的相对轴向位置,从而实现预紧。

这种预紧方式在一些需要经常调整预紧力的应用场景中具有只特的优势。例如,在一些长期运行的自动化生产设备中,由于设备的磨损或者工作环境的变化,滚珠丝杠的轴向预紧力可能会发生变化。此时,利用双螺母螺纹式预紧方式,操作人员可以方便地通过旋转圆螺母来调整预紧力,以保证滚珠丝杠始终处于更佳的工作状态。

在实际操作过程中,对操作人员的技能要求相对较高。因为要龑地调整预紧力,操作人员需要对螺纹的螺距、旋转角度与轴向位移的关系有深入的了解。与此同时,在调整过程中,还需要使用专门的测量工具,如千分表等,来实时监测轴向位移量,确保预紧力调整的准确性。而且,这种预紧方式的结构相对复杂一些,在设计和制造过程中,需要考虑螺纹的精度、螺母的强度以及圆螺母的可操作性等多个因素。

双螺母齿差式预紧

双螺母齿差式预紧方式在滚珠丝杠的预紧技术中具有只特的设计理念。在这种预紧方式下,两个螺母的法兰(凸缘)上分别切出一个齿数差为1的齿轮,这两个齿轮分别与两端相应的内齿圈啮合,而内齿圈则是用螺钉固定在螺母座上。

这种预紧方式的精妙之处在于,通过转动其中一个螺母,就能够改变两个螺母的相互位置,进而调整间隙并施加预紧力。在一些对精度要求更高、负载变化较大的精密设备中,如航空航天领域的某些飞行控制系统中的传动装置,双螺母齿差式预紧方式能够发挥出其只特的优势。

由于齿数差为1的设计,使得在调整预紧力时,能够实现非常微小的轴向位移调整。这对于那些对轴向精度要求在微米甚至更小量级的设备来说非常重要。然而,这种预紧方式的结构相对复杂,制造工艺要求高。在生产过程中,齿轮的加工精度、内齿圈与螺母座的装配精度等都需要严格控制。而且,在设备的使用过程中,如果某个齿出现损坏或者磨损,可能会对预紧力的调整产生较大的影响,结果对设备的维护和保养要求也比较高。

单螺母预紧方式

单螺母导程预紧(单螺母变导程自预紧)

单螺母导程预紧方式,也就是单螺母变导程自预紧,是一种只特的单螺母预紧技术。在这种预紧方式下,螺母的内螺纹滚道在中间的圆圈上产生导程突变量。

这种设计的背后有着深刻的力学和运动学原理。当滚珠丝杠装配时,由于导程突变量的存在,左右两端的滚珠会产生轴向错位。这种轴向错位就相当于在滚珠丝杠内部形成了一种预紧力。这种预紧方式在一些小型、精密的机械装置中具有一定的优势。

例如,在一些微型机器人的关节传动装置中,由于空间有限,无法采用双螺母预紧方式,单螺母导程预紧方式就成为了一种理想的选择。它能够在有限的空间内实现轴向预紧,保证关节传动的精度。然而,这种预紧方式的设计和制造难度较大。要龑地在螺母内螺纹滚道中间的圆圈上产生合适的导程突变量,需要龑的加工工艺和高精度的加工设备。而且,在装配过程中,对滚珠的选择和安装也有较高的要求,以确保能够实现准确的轴向错位预紧。

单螺母增大钢球直径预紧

单螺母增大钢球直径预紧方式是一种较为直接的预紧方法。其核心思想就是通过增大钢球的直径来实现预紧。

在滚珠丝杠的结构中,钢球在螺母和丝杠之间滚动,起到传递力和运动的作用。当钢球的直径增大时,在螺母和丝杠之间的间隙就会减小,从而产生预紧力。这种预紧方式在一些对预紧力要求不是特别高,但对结构简单性有要求的设备中可以得到应用。

例如,在一些普通的小型自动化设备中,如简单的物料搬运装置,对滚珠丝杠的轴向精度要求相对较低,而更注重设备的成本和结构的简单性。单螺母增大钢球直径预紧方式就可以满足这种需求。不过,这种预紧方式也有一定的局限性。由于钢球直径的增大是有限度的,如果过度增大钢球直径,可能会导致滚珠丝杠的摩擦力增大,影响其传动效率,甚至可能会造成滚珠和滚道的过度磨损,缩短滚珠丝杠的使用寿命。

单螺母在螺母螺纹磨削过程中调整导程位移量预紧

单螺母在螺母螺纹磨削过程中调整导程位移量预紧方式是一种在制造过程中就实现预紧的方法。在螺母螺纹的磨削过程中,通过调整导程位移量来进行预紧。

这种预紧方式对制造工艺的要求非常高。在磨削过程中,需要龑控制导程位移量的调整。这就要求磨削设备具有高精度的控制系统,能够根据预设的预紧力要求,龑地调整导程位移量。例如,在一些高端的精密磨床设备中,采用龑的数控技术,可以实现对导程位移量的龑调整。

这种预紧方式的优点在于,一旦在制造过程中成功实现预紧,在后续的使用过程中,预紧力相对稳定。因为导程位移量是在制造过程中就确定好的,不会像一些在使用过程中调整预紧力的方式那样,可能会因为操作不当或者环境因素的影响而导致预紧力发生变化。但是,这种预紧方式的缺点是,如果在制造过程中出现误差,很难在后续进行修正,而且制造过程相对复杂,成本也较高。