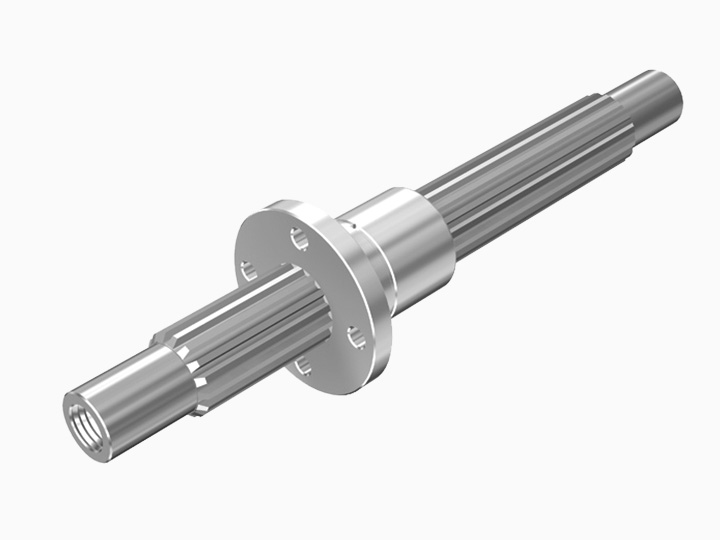

在当前机械制造领域,滚珠花键螺母是一个非常重要的部件。它在各种精密机械装置中发挥着不可或缺的作用,例如在数控机床、自动化生产线设备以及航空航天领域的一些精密仪器中。滚珠花键螺母的性能直接影响到整个机械系统的精度、稳定性和可靠性。然而,关于滚珠花键螺母的热处理,特别是温度控制技巧的信息并不直接出现在提供的搜索结果中。这一现象背后其实有着多方面的原因。一方面,滚珠花键螺母的热处理技术可能属于一些企业或研究机构的内部核心技术,不会轻易公开披露。另一方面,由于滚珠花键螺母的应用场景多样,其材料、尺寸、性能要求等存在较大差异,难以形成一种通用的、直接可查询的热处理温度控制技巧。不过,可以参考一些相关的热处理技术,如TBI滚珠丝杠螺母的热处理方法,以及其他零件如渐开线花键滚刀和滚珠花键轴的热处理过程来推测可能适用的技术。

TBI滚珠丝杠螺母在机械传动领域是一种广泛应用的部件,它与滚珠花键螺母在结构和功能上有一定的相似性。渐开线花键滚刀则是用于加工渐开线花键的刀具,其热处理技术对于理解花键类零件的热处理有一定的参考价值。滚珠花键轴与滚珠花键螺母是相互配合的部件,它们在工作过程中需要具备相似的物理性能,所以其热处理过程也能为滚珠花键螺母的热处理提供借鉴。通过对这些相关部件热处理技术的研究和分析,我们或许能够找到适用于滚珠花键螺母热处理的温度控制技巧的线索。

TBI滚珠丝杠螺母的热处理方法

(一)回火热处理

在机械制造的热处理工艺中,回火热处理是一个非常重要的环节,对于TBI滚珠丝杠螺母来说更是如此。回火热处理主要采用感应加热或火焰加热的方式。感应加热是一种利用电磁感应原理,使工件内部产生感应电流,从而实现加热的方法。这种方法具有加热速度快、效率高、加热均匀等优点。火焰加热则是通过燃烧火焰直接对工件进行加热,它的优点是设备简单、成本低,适用于一些小型工件或者对加热速度要求不高的场合。

在TBI滚珠丝杠螺母的回火热处理过程中,硬度的测量是一个关键步骤。硬度可以通过维氏硬度计或洛氏硬度计测量。维氏硬度计是通过测量压痕的对角线长度来计算硬度值,它的测量精度较高,适用于测量较硬的材料。洛氏硬度计则是根据压痕的深度来确定硬度值,操作相对简便,测量速度快,常用于大规模生产中的硬度检测。对于TBI滚珠丝杠螺母来说,准确测量硬度能够确保其在机械传动过程中具有合适的耐磨性、抗压性等性能。

(二)化学热处理

化学热处理是一种能够使工件表面渗入一种或多种化学元素的原子,从而改变表面的化学成分、结构和性能的热处理方法。在TBI滚珠丝杠螺母的制造过程中,化学热处理有着只特的作用。例如,通过渗碳处理,可以使螺母表面的含碳量增加,从而提高表面的硬度和耐磨性。渗氮处理则可以在螺母表面形成一层硬度高、耐磨性好且具有一定抗腐蚀性的氮化层。

在进行化学热处理时,需要龑控制各种工艺参数。起初是渗剂的选择,不同的渗剂会影响化学元素的渗入速度和效果。然后是处理温度和时间的控制,温度过高可能会导致工件表面组织过热,影响其性能;时间过长则可能会使渗入元素过多,造成表面脆性增加。除此以外,还需要考虑工件的材质、形状等因素,以确保化学热处理的效果达到更佳。

(三)局部热处理

在实际的生产制造中,根据实际需要,仅对TBI滚珠丝杠螺母的特定区域进行处理是一种常见的做法,这就是局部热处理。例如,在螺母与滚珠接触的部位,由于承受较大的压力和摩擦力,需要更高的硬度和耐磨性,结果可以对这一区域进行局部的强化热处理。

局部热处理的实现方法有多种。一种是采用感应加热的方式,通过调整感应线圈的形状和位置,使磁场集中在需要处理的区域,从而实现局部加热。另一种方法是采用特殊的加热工具,如小型的火焰喷枪或者电阻加热棒,对特定区域进行龑加热。在进行局部热处理时,同样需要注意温度的控制,避免局部过热或者加热不足,影响螺母的整体性能。

这些方法中的温度控制是关键步骤之一,但具体的温度设定需要依据材料类型、所需硬度以及其他性能指标来确定。不同的材料具有不同的热物理性质,例如,钢材的热传导率、热膨胀系数等与铝合金就有很大的差异。如果材料是高强度合金钢,为了达到较高的硬度,可能需要较高的加热温度和较长的保温时间;而如果是一些韧性要求较高的铝合金材料,则需要相对较低的加热温度和较短的保温时间。所需硬度也是影响温度设定的重要因素,硬度要求越高,大多数情况下需要的加热温度也越高,但与此同时也要考虑到过高的温度可能会导致材料的韧性下降等问题。其他性能指标,如抗腐蚀性、疲劳强度等,也与热处理温度有着密切的关系。

温度控制的一般原则

(一)预热阶段

在热处理过程中,预热阶段是非常重要的一个环节。预热的目的是确保整个工件均匀加热,避免因温差导致的应力。在机械制造中,许多精密零件对尺寸精度和内部应力的要求非常高。例如,在航空航天领域的一些关键部件,如果在热处理过程中产生较大的内部应力,可能会导致零件在使用过程中发生变形甚至断裂,从而引发严重的安全事故。

对于滚珠花键螺母这样的零件,预热阶段需要采用合适的加热速度。如果加热速度过快,工件表面和内部的温度会迅速产生差异,表面温度升高较快,而内部温度还来不及升高,这样就会在工件内部产生较大的热应力。这种热应力可能会使工件产生变形或者裂纹。相反,如果加热速度过慢,则会影响生产效率,增加生产成本。

在预热阶段,还需要注意加热设备的选择和加热环境的控制。例如,采用电阻炉进行预热时,需要根据工件的尺寸和材质选择合适功率的电阻炉,以确保加热的均匀性。与此同时,加热环境的温度和湿度也会对预热效果产生影响。如果环境温度过低,可能会导致工件在预热过程中热量散失过快,影响预热的效果。

(二)加热阶段

加热阶段是热处理过程中的核心环节,龑控制加热速度和更终温度,以获得所需的微观结构变化。在这个阶段,微观结构的变化直接影响到工件的更终性能。以钢材为例,当钢材被加热到一定温度时,其内部的铁素体和渗碳体会发生相变,形成奥氏体。如果加热速度过快,可能会导致奥氏体晶粒长大,从而使钢材的强度和韧性下降。

对于滚珠花键螺母来说,不同的材料和性能要求决定了其加热速度和更终温度的控制。如果是为了提高螺母的硬度,可能需要较快的加热速度和较高的更终温度,以使材料内部的组织结构发生充分的变化。但与此同时也要注意避免温度过高导致材料过热,产生诸如过烧、脱碳等缺陷。过烧会使材料的晶界熔化,严重破坏材料的性能;脱碳则会使材料表面的含碳量降低,影响表面的硬度和耐磨性。

在加热阶段,还需要对加热设备进行龑的监控和调整。当前的热处理设备大多数情况下配备有龑的温度传感器和控制系统,可以实时监测加热温度,并根据设定值进行自动调整。然而,即使有这样的设备,操作人员也需要具备丰富的经验和专业知识,以应对可能出现的各种情况,例如设备故障、温度传感器误差等。

(三)冷却阶段

冷却阶段在热处理过程中同样不容忽视,需要控制冷却速度以避免裂纹或其他缺陷的产生。在热处理中,冷却速度对工件的微观结构和性能有着非常重要的影响。例如,对于一些淬火处理的工件,如果冷却速度过快,工件内部会产生很大的热应力,这种热应力可能会超过材料的强度更限,从而导致裂纹的产生。

对于滚珠花键螺母而言,根据其材料和尺寸的不同,需要选择合适的冷却方式。常见的冷却方式有油冷、水冷和空冷等。油冷的冷却速度相对较慢,适用于一些对冷却速度要求不高、但对防止裂纹要求较高的材料。水冷的冷却速度较快,可以获得较高的硬度,但也容易产生裂纹,结果需要严格控制冷却时间和温度。空冷的冷却速度更慢,适用于一些对硬度要求不高、但对韧性要求较高的材料。

在冷却阶段,还需要考虑工件的形状和结构对冷却效果的影响。例如,形状复杂的滚珠花键螺母,其不同部位的冷却速度可能会存在差异,容易在冷却过程中产生应力集中,从而导致裂纹的产生。结果,在设计冷却工艺时,需要对这些因素进行综合考虑,以确保滚珠花键螺母在冷却过程中不会出现缺陷。

对于滚珠花键螺母的热处理,尽管没有直接提供其温度控制技巧,但可以借鉴上述热处理方法和一般原则来进行。滚珠花键螺母作为机械系统中的重要部件,其热处理的质量直接关系到整个系统的性能和可靠性。在实际操作时,参照具体材料的热处理规范是非常必要的。不同的材料具有不同的热处理特性,例如,一些特殊的合金钢可能需要特定的加热温度范围、保温时间和冷却方式。如果不按照材料的热处理规范进行操作,很可能会导致滚珠花键螺母的性能不达标,从而影响整个机械系统的正常运行。

与此同时,咨询相关领域的专家以获取更专业的指导也是一个明智的选择。热处理领域的专家具有丰富的理论知识和实践经验,他们能够根据滚珠花键螺母的具体应用场景、性能要求以及材料特性等因素,提供准确的温度控制技巧和热处理方案。例如,在一些高端的航空航天设备中,滚珠花键螺母的热处理要求非常严格,专家可以根据多年的经验和更新的研究成果,为其制定出更优化的热处理工艺,确保滚珠花键螺母在更端环境下也能稳定可靠地工作。

虽然目前关于滚珠花键螺母热处理温度控制技巧的直接信息较少,但通过借鉴相关技术和遵循一定的原则,并结合具体材料的规范和专家的建议,我们能够有效地进行滚珠花键螺母的热处理,从而提高其性能,保障机械系统的正常运行。