一、产品自身特性对使用寿命的影响

(一)精度与结构设计

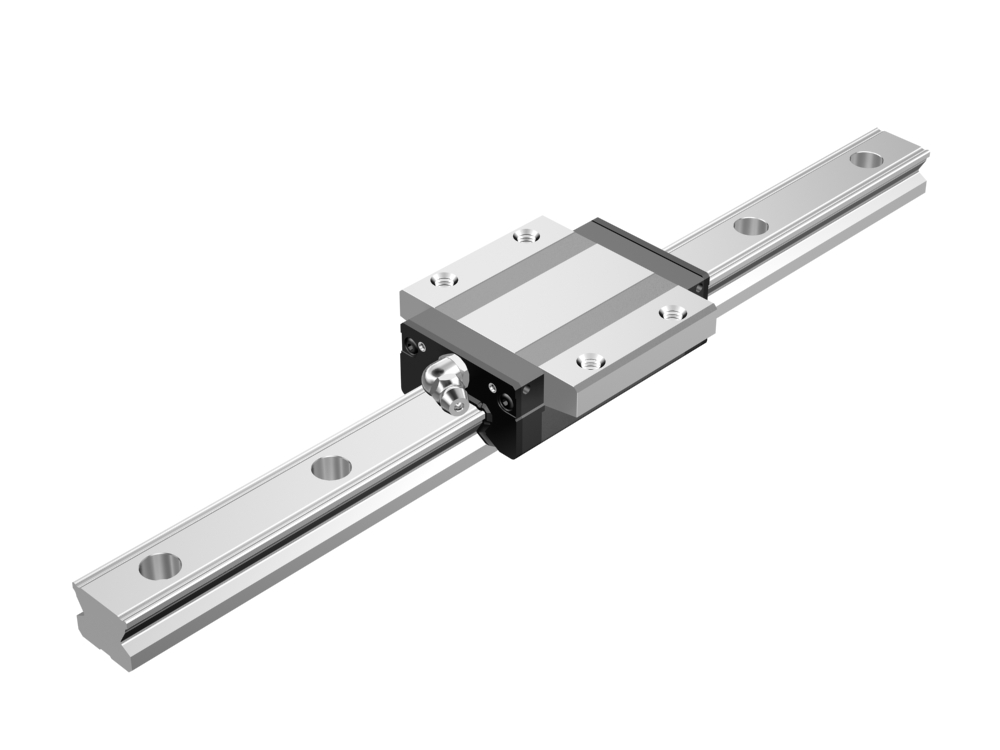

在当今高度工业化的时代,直线运动导轨在众多机械装置中扮演着不可或缺的角色。THK作为在直线运动导轨领域的先驱者,其滚柱导向器的设计理念融合了大量的龑技术与工程经验。

THK滚柱导向器的精度是其一大显著特点。以球保持器型LM滚动导轨为例,这种产品的设计堪称精密工程的典范。在设计过程中,工程师们需要考虑到滚柱与导轨之间的配合精度到微米级别。这种高度精密的配合是如何实现的呢?起初,在制造工艺上,采用了龑的加工技术,如高精度的数控磨床加工滚柱和导轨表面,确保其表面粗糙度达到更低的水平。这使得滚柱在导轨上滚动时,摩擦力能够被控制在更小的范围内。

滚柱导向器的结构设计也是延长其使用寿命的关键因素。它的结构紧凑性不仅仅是为了节省空间,更是从力学原理出发的精心设计。紧凑的结构使得整个导向器在运行过程中,各个部件之间的力传递更加好效率和稳定。重量轻这一特点则有助于减少惯性力的影响,特别是在一些需要频繁启停或者高速运动的设备中。轴向尺寸的缩小更是一大亮点,这使得滚柱在轴向方向上的受力更加均匀。当滚柱在导轨上滚动时,均匀的受力分布能够避免局部压力过大,从而减少局部过度磨损的风险。这种磨损如果长期积累,可能会导致滚柱或者导轨表面出现凹坑或者划痕,进而影响整个导向器的性能和使用寿命。

从实际应用的角度来看,在自动化生产线上的机械臂运动系统中,THK滚柱导向器的这种精度和结构设计优势就体现得淋漓尽致。机械臂需要在狭小的空间内进行龑的直线运动,以完成各种复杂的操作任务,如零部件的抓取和装配。THK滚柱导向器能够确保机械臂的运动精度达到毫米甚至更小的误差范围,而且在长时间的运行过程中,由于其结构设计的合理性,磨损更小,大大延长了使用寿命,减少了设备的维护成本和停机时间。

(二)材质质量

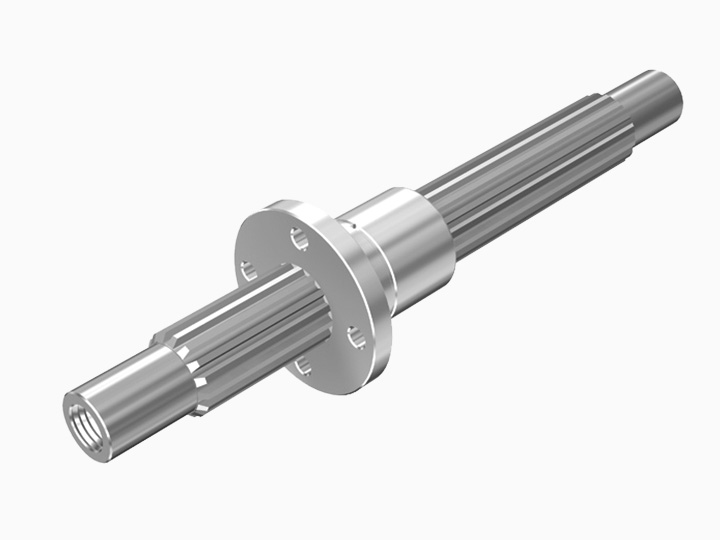

在机械工程领域,材料的选择对于设备的性能和使用寿命有着根本性的影响。THK滚柱导向器一般采用符合标准的轴承钢等材料制造,这背后有着深厚的工程学依据。

以高碳铬轴承钢(全淬透型)(GCr15)为例,这种材质被广泛应用于滚柱导向器的制造是因为它具有一系列可靠的性能。起初,它的硬度非常高,这是通过特定的热处理工艺实现的。在制造过程中,将钢材加热到合适的温度,然后迅速冷却,这个过程被称为淬火。淬火后的GCr15钢硬度大幅提高,能够抵抗滚柱与导轨在运行过程中产生的巨大压力,避免表面被轻易压出凹痕或者变形。

耐磨性是GCr15钢的另一个重要特性。在滚柱导向器的工作过程中,滚柱与导轨之间不断地发生相对滚动,这种持续的摩擦会逐渐磨损部件表面。GCr15钢的耐磨性能使得它能够在长时间的摩擦过程中,保持表面的完整性。这是因为其内部的组织结构在制造过程中经过优化,形成了细小而均匀的晶粒结构,这种结构能够有效地抵抗磨损。

抗疲劳性能也是不可忽视的一点。在实际应用中,滚柱导向器可能会经历频繁的启停、变速等操作,这会使部件承受交变应力。GCr15钢的抗疲劳性能能够确保在这种复杂的应力环境下,材料不会过早地出现疲劳裂纹。一旦出现疲劳裂纹,裂纹会时间的推移不断扩展,更终导致部件的损坏。

然而,不同型号的滚柱导向器可能会根据具体的使用需求选择不同的材质。这是因为不同的使用环境对材质的要求存在差异。例如,在一些高温环境下工作的滚柱导向器,可能需要采用具有更好的高温稳定性的材料,以防止材料在高温下软化或者发生相变,从而影响导向器的性能。在高腐蚀性环境中工作的导向器,则需要选择具有良好耐腐蚀性能的材料,如不锈钢或者表面经过特殊处理的钢材。

二、使用环境对使用寿命的影响

(一)载荷大小

在机械系统的运行中,载荷是一个非常重要的因素,它直接关系到各个部件的受力情况和使用寿命,对于THK滚柱导向器来说也不例外。

在理想的工作状态下,当滚柱导向器在其额定载荷范围内工作时,滚柱与导轨之间的接触应力处于一个合理的水平。这个合理的接触应力是经过龑计算和大量实验验证的。在这种情况下,滚柱和导轨之间的磨损是相对较小的。这是因为在额定载荷范围内,滚柱与导轨之间的接触面积能够有效地分散压力,使得每个接触点所承受的压力不会超过材料所能承受的更限。

以汽车生产线上的自动化搬运设备为例,这些设备中的滚柱导向器在搬运较轻的汽车零部件时,如汽车座椅、仪表盘等,由于载荷在额定范围内,滚柱导向器能够稳定运行。在这种情况下,滚柱与导轨之间的磨损非常缓慢,经过长时间的运行,导向器的性能依然能够保持在较高的水平,从而确保了设备的正常运行,延长了滚柱导向器的使用寿命。

然而,如果滚柱导向器长期承受超过额定的较大载荷,情况就会变得截然不同。当载荷超过额定值时,滚柱和导轨之间的接触压力会急剧增大。这种增大的压力会导致滚柱与导轨之间的接触面积发生变化,从正常的均匀接触变为局部集中接触。在局部集中接触的区域,材料所承受的压力远远超过其正常承受范围,这就会加速磨损。

在一些重型机械的直线运动系统中,比如大型起重机的起重臂伸缩机构,如果选型不当,使THK滚柱导向器承受了过重的载荷,就会出现严重的问题。起重臂在伸缩过程中,巨大的重量会对滚柱导向器产生更大的压力。在这种情况下,滚柱可能会在短时间内出现明显的磨损,导轨表面也可能会被压出深坑,导致导向器的精度下降,摩擦力增大,更终严重影响其使用寿命,甚至可能导致导向器的提前报废,给整个起重机的安全运行带来隐患。

(二)运行速度

在机械运动系统中,运行速度是一个复杂而又关键的因素,它对THK滚柱导向器的使用寿命有着多方面的影响。

当滚柱导向器在合适的速度范围内运行时,滚柱与导轨之间的摩擦和磨损处于一种相对平衡的状态。这个合适的速度范围是由滚柱导向器的设计参数、材料特性以及润滑条件等多种因素共同决定的。在这个速度范围内,滚柱在导轨上的滚动是较为顺畅的,滚柱与导轨之间的相对运动能够保持稳定的节奏。

例如,在一些普通的自动化流水生产线上,如电子产品组装生产线,滚柱导向器的运行速度适中。在这种情况下,滚柱与导轨之间的磨损是正常的,并且可以通过定期的维护保养来控制。与此同时,合适的运行速度也有助于保持良好的润滑效果。润滑剂能够在滚柱与导轨之间形成稳定的油膜,减少摩擦,并且能够及时带走摩擦产生的热量。

然而,如果运行速度过高,就会引发一系列的问题。起初,高速运行会增加滚柱与导轨之间的摩擦。这是因为在高速下,滚柱与导轨之间的相对运动速度加快,表面之间的微观不平度会导致更多的摩擦阻力。这种增加的摩擦不仅会加速滚柱和导轨的磨损,还会产生更多的热量。过多的热量会使润滑剂的性能发生变化,例如,润滑剂可能会因为温度升高而变稀,从而降低其润滑效果。一旦润滑效果下降,滚柱与导轨之间的摩擦就会进一步增大,形成恶性循环,更终导致滚柱导向器的使用寿命大幅降低。

相反,如果运行速度过低,也会对使用寿命产生不利影响。在某些情况下,过低的运行速度可能导致润滑不均匀。润滑剂在低速下可能无法及时在滚柱与导轨之间均匀分布,从而导致局部润滑不足。局部润滑不足的区域会出现干摩擦的现象,这会加速部件的磨损。除此以外,在一些需要龑控制的设备中,过低的运行速度可能会影响设备的整体运行效率,导致设备频繁启停或者出现卡顿现象,这也会间接地影响滚柱导向器的使用寿命。

(三)工作温度与湿度

工作环境中的温度和湿度是影响THK滚柱导向器性能和使用寿命的重要因素,它们从多个方面对导向器产生影响。

高温环境对滚柱导向器有着显著的影响。当工作温度升高时,起初受到影响的是润滑剂。大多数润滑剂都有其适宜的工作温度范围,在高温下,润滑剂可能会发生化学变化,例如氧化、分解等。一旦润滑剂发生氧化,它的润滑性能就会大大降低。原本能够在滚柱与导轨之间形成良好油膜的润滑剂,在氧化后可能无法有效地减少摩擦。与此同时,高温还会使材料膨胀。滚柱和导轨的材料在高温下会发生热膨胀,这可能会改变它们之间的配合间隙。如果配合间隙过大,会导致滚柱在导轨上的运动精度下降,产生晃动,从而加速磨损;如果配合间隙过小,可能会导致卡死现象,使滚柱导向器无龑常工作。

在一些高温工业环境中,如钢铁冶炼车间,滚柱导向器面临着严峻的考验。车间内的高温环境使得滚柱导向器周围的温度常常超过其正常工作温度范围。在这种情况下,润滑剂的失效速度加快,滚柱和导轨的膨胀问题也更加突出,这就大大缩短了滚柱导向器的使用寿命。

低温环境同样对滚柱导向器有着不利的影响。当温度降低时,材料的性能会发生变化。一些材料在低温下会变得脆硬,这使得滚柱和导轨更容易出现裂纹或者断裂。与此同时,低温也会导致润滑性能下降。润滑剂在低温下可能会变得粘稠,流动性变差,无法及时到达滚柱与导轨之间的摩擦面,从而导致润滑不足。这种润滑不足会增加摩擦,加速部件的磨损。

高湿度环境也是一个不容忽视的因素。高湿度意味着空气中含有较多的水分,当滚柱导向器处于高湿度环境中时,水分可能会与金属表面发生化学反应,导致生锈腐蚀。生锈不仅会破坏滚柱和导轨的表面光洁度,还会使它们的尺寸发生变化,影响配合精度。而且,锈迹还会进一步加剧磨损,因为锈斑的存在会使滚柱与导轨之间的摩擦变得更加复杂和不均匀。在一些沿海地区的工业设备中,由于空气中盐分较高且湿度大,滚柱导向器更容易受到腐蚀,从而减少其使用寿命。

三、维护保养对使用寿命的影响

(一)润滑情况

在确保THK滚柱导向器正常运行和延长其使用寿命方面,润滑情况起着非常重要的作用。

合适的润滑剂是滚柱导向器正常运行的“血液”。润滑剂的选择需要综合考虑多个因素,包括滚柱导向器的工作载荷、运行速度、工作温度等。对于承受较大载荷的滚柱导向器,需要选择具有较高承载能力的润滑剂,这种润滑剂能够在高压力下依然保持良好的润滑性能,防止滚柱与导轨之间的直接接触。在高速运行的滚柱导向器中,润滑剂需要具有良好的流动性和散热性,以便在高速摩擦产生大量热量时,能够及时带走热量,维持滚柱与导轨之间的正常工作温度。

定期检查和补充润滑剂是维护滚柱导向器的关键环节。在实际的工业生产中,滚柱导向器可能会因为长时间的运行而导致润滑剂的消耗。例如,在一个连续运行的自动化生产车间,滚柱导向器每天都要进行大量的直线运动,润滑剂会滚柱的滚动逐渐被带到其他部位或者挥发掉。如果不及时补充,滚柱与导轨之间的润滑就会不足。润滑不足会使滚柱与导轨之间的摩擦系数增大,原本可以轻松滚动的滚柱会变得“吃力”,这就会加速滚柱和导轨表面的磨损。

使用不合适的润滑剂也是一个常见的问题。不同类型的润滑剂具有不同的化学成分和性能特点。如果使用了不适合滚柱导向器的润滑剂,可能会出现兼容性问题。例如,某些润滑剂可能会与滚柱或导轨的材料发生化学反应,导致材料表面腐蚀或者产生粘性物质。这些粘性物质会吸附灰尘和杂质,进一步加剧磨损,严重影响滚柱导向器的使用寿命。

从实际应用的角度来看,在航空航天领域的一些精密设备中,滚柱导向器的润滑要求更为严格。由于这些设备在更端的环境下工作,如高真空、高低温交替等,对润滑剂的性能要求更高。一旦润滑出现问题,可能会导致整个设备的故障,甚至危及飞行安全。结果,航空航天工程师们会采用专门研发的高性能润滑剂,并建立严格的润滑维护制度,以确保滚柱导向器的正常运行和长寿命。

(二)清洁程度

保持滚柱导向器及其周围环境的清洁程度对于延长其使用寿命具有不可忽视的意义。

在工业生产环境中,灰尘、杂质等污染物无处不在。当这些污染物进入滚柱与导轨之间时,就会像“沙子”一样,加剧滚柱与导轨之间的磨损。例如,在一个机械加工车间,空气中弥漫着金属碎屑和灰尘。如果这些碎屑和灰尘进入滚柱导向器,它们会嵌入滚柱与导轨的接触表面。在滚柱滚动过程中,这些异物会不断地刮擦滚柱和导轨表面,使表面的光洁度下降,产生划痕和凹坑。这些划痕和凹坑会进一步破坏滚柱与导轨之间的正常配合,导致摩擦力增大,磨损加剧。

与此同时,灰尘和杂质还可能影响润滑效果。当润滑剂与灰尘混合后,会形成一种类似“泥浆”的物质。这种物质不仅无法起到良好的润滑作用,反而会阻碍滚柱的正常滚动。原本能够在滚柱与导轨之间形成均匀油膜的润滑剂,在混入灰尘后,油膜的连续性被破坏,导致局部润滑失效。局部润滑失效的区域会出现干摩擦现象,这会使滚柱和导轨的磨损速度大大加快。

定期清理滚柱导向器表面和周围的灰尘、碎屑等是非常必要的。在一些对清洁度要求较高的生产环境中,如电子芯片制造车间,会采用专门的清洁设备和清洁流程来确保滚柱导向器的清洁。例如,使用无尘空气吹扫滚柱导向器表面,或者采用特殊的清洁溶剂进行清洗。通过这些清洁措施,可以有效地减少灰尘和杂质对滚柱导向器使用寿命的影响,确保其在长时间内保持良好的性能。

(三)正确的使用与操作

在THK滚柱导向器的整个生命周期中,正确的使用与操作是确保其使用寿命的重要环节。

在使用过程中,应避免对滚柱导向器给予强烈冲击。滚柱导向器是一个精密的机械部件,其内部的滚柱、导轨等部件在正常工作时是按照一定的力学原理进行运动的。当受到强烈冲击时,例如在设备突然遭受外力撞击或者在安装过程中不小心掉落,滚柱导向器内部的结构可能会发生变形。这种变形可能会使滚柱与导轨之间的配合出现偏差,原本精密的配合被破坏。滚柱可能会出现伤痕、压痕,甚至在严重的情况下会发生断裂。一旦滚柱出现这些损伤,它在导轨上的滚动就不再顺畅,会产生额外的摩擦力,加速滚柱和导轨的磨损,从而严重影响其使用寿命。

与此同时,要按照规定的操作规范使用滚柱导向器。在安装和拆卸过程中,使用合适的工具是非常关键的。例如,在安装滚柱导向器时,如果使用了不合适的螺丝刀或者扳手,可能会对导向器的螺丝孔或者连接部位造成损坏。这些损坏可能会导致导向器在使用过程中出现松动现象,影响其精度和稳定性。而且,在操作过程中,要遵循正确的操作顺序。比如,在启动设备前,要确保滚柱导向器处于正常的初始状态;在停止设备时,要按照规定的程序进行操作,避免突然停止对滚柱导向器造成不必要的冲击。

在一些高精度的加工设备中,如数控机床,滚柱导向器的正确使用和操作尤为重要。数控机床的加工精度要求更高,滚柱导向器的微小偏差都可能导致加工零件的精度不达标。结果,操作人员需要经过严格的培训,熟悉滚柱导向器的操作规范,以确保在使用过程中能够正确操作,延长滚柱导向器的使用寿命,与此同时保证设备的加工精度。